解决方案

针对不同场景痛点,提供成熟完善的数字化应用产品

罐装瓶品相质检解决方案

罐装瓶品相质检解决方案

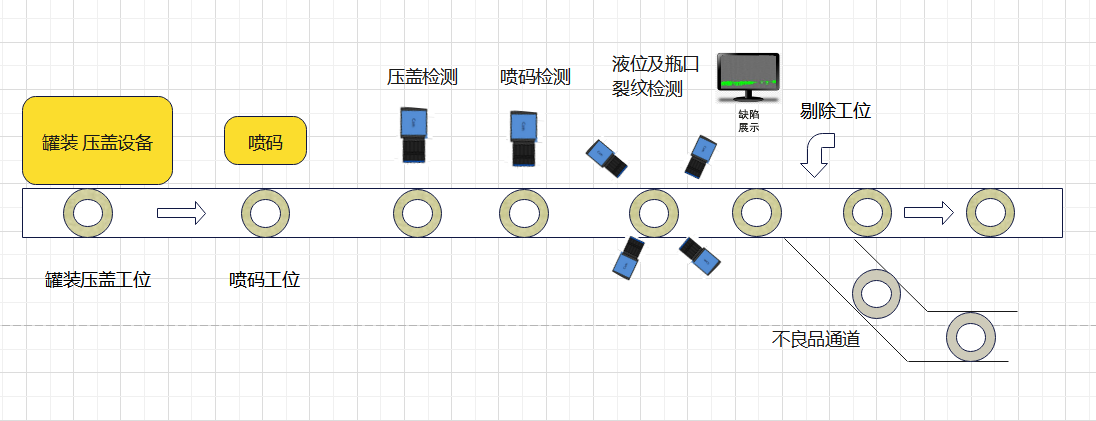

业务需求:针对生产过程中产生的瓶盖问题、罐装是否到位、瓶口瓶身是否有裂纹、标签是否贴对是否存在不平整、瓶底是否漏刻不清晰等问题

现状痛点: 各产线3名质检人员,人员多费用高,人眼易疲劳,不能做到稳定质检,其中旋盖与标签问题不易发现

实现啤酒缺陷自动检测,预计检测准确率可提升至99%以上

每条产线减少检测人员3人,预计项目一期共实现减少检测人员3人

预计企业每年节省成本30万元

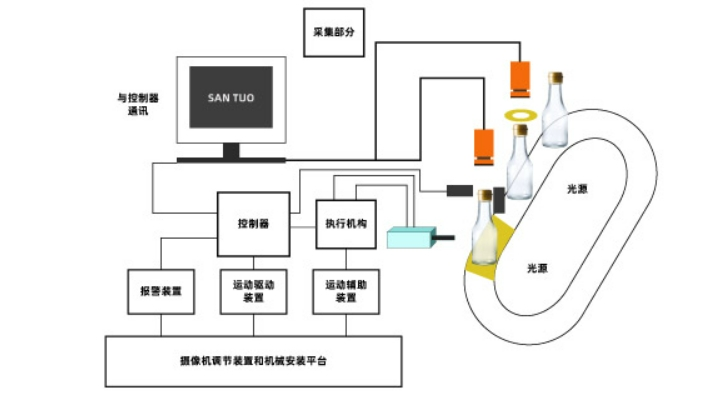

瓶装酒的生产过程中,受到原材料质量以及加工工艺等因素的影响,产品中可能存在各类瑕疵影响产品质量。

一条产线需要三到五个质检环节分别检测不同类型的瑕疵。

由于瑕疵种类多样、有的瑕疵体积小不易察觉,厂家需要投入大量人力成本用于产品质检

实现高效、可靠的自动化质检,降低人工成本,创造经济效益。

实现瓶盖表面缺陷检测,检测内容包括压伤、划痕、旋盖错位、未旋紧、破裂、毛刺、缺口、不平整、污点。

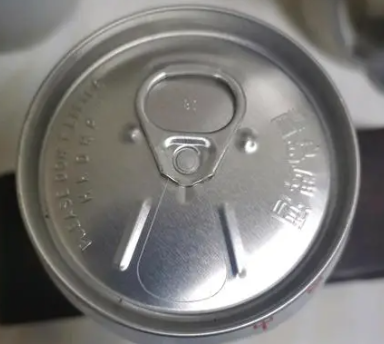

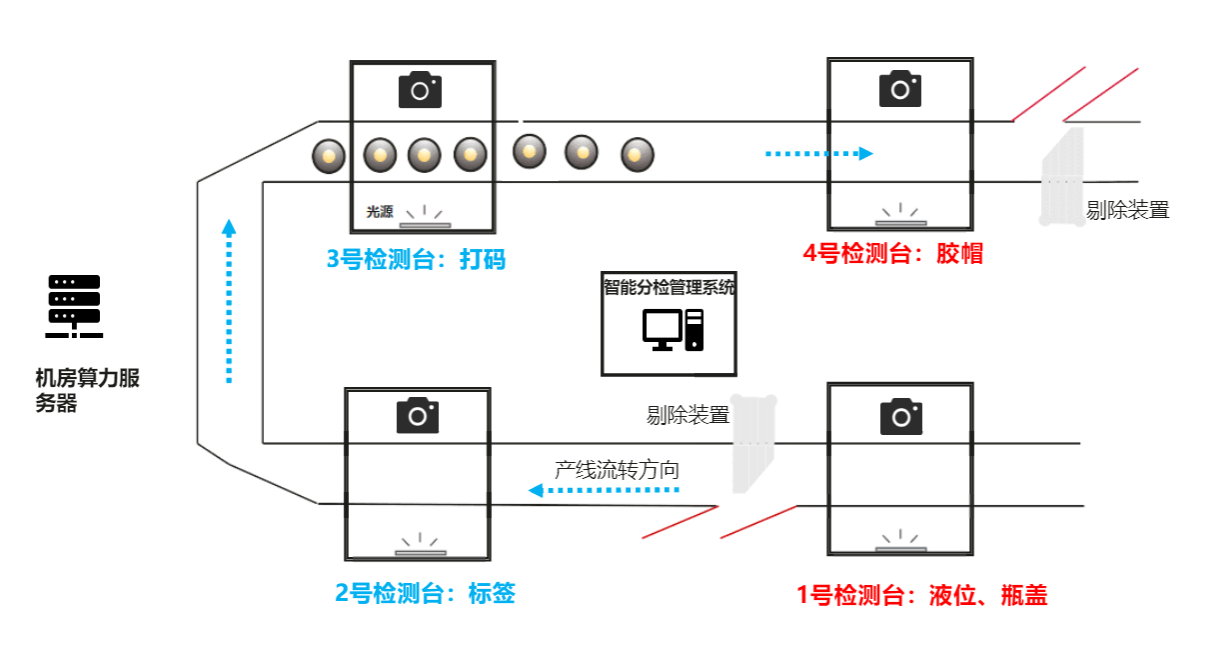

业务需求 针对罐装生产过程中产生的易拉罐液位,拉环质量问题实现智能化检测及剔除

现状痛点: 生产节拍快,平均72000罐/小时,产线6名质检人员,人员多费用高,人眼易疲劳,其中液位异常人眼无法检验,不良品极易流出

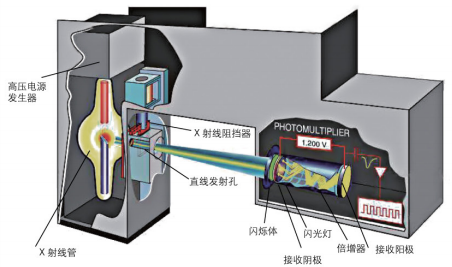

1.针对液位检测,采用X射线,对流水线上经过的啤酒罐进行实时检测,判定液位高度,与标准值进行比对,判定液位是否合格

2.针对拉环问题,在产线上方架设500万高速相机,对来料的易拉罐进行实时拍摄,视觉算法判定是否存在异常,良品直接流入下游工序,不良品采用高速拨片剔除机构进行在线剔除

质检效率低: 人工操作需要时间,检测速度慢,易出错。

检出率差: 用肉眼去检查产品的错误点,易疲劳,导致质检准确率低,且露检率高。

错检无溯源: 通过人工质检出来的不良品在剔除以后,无法形成缺陷记录和错检统计。

将产线需要的人力减少到0,实现全自动质检操作

提升产品外包装检测准确率95%以上,并将露检率降低到5%以内

方案运行后,企业缺陷产品的追溯能力,实现从无到有