解决方案

针对不同场景痛点,提供成熟完善的数字化应用产品

医药行业缺陷质检解决方案

医药行业缺陷质检解决方案

每条产线3名质检包装人员,人员需求量大,费用高

人眼易疲劳,不能做到稳定质检,其中旋盖不到位,标签打印异常,员工不易发现,容易流出造成质量损失

不能做到所有产品全部检测,漏检风险大

基于深度学习视觉检测算法,实现自动化、智能化的产品质检

基于鲲鹏架构的边缘计算推理服务器,实现识别结果的毫秒级输出

结合产线剔除设备,做到不合格产品的自动剔除

实现产品夹粉、漏粉全检,检出率由85%提升到95%

每条产线减少检测人员2人,项目一期共实现减少检测人员10人

企业每年节省成本100万元

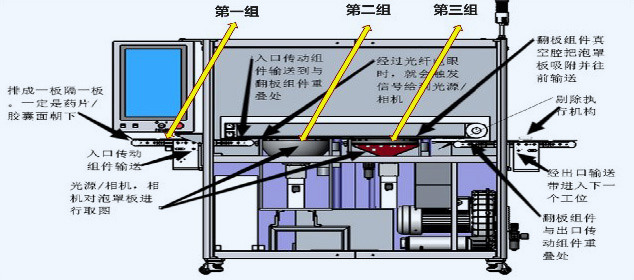

每条产线14名质检包装人员,人员需求量大,费用高

人眼易疲劳,不能做到稳定质检,检出率低

由于质检无法实现自动化,生产自动连线受阻

实现药片缺陷自动检测,预计检测准确率可提升至99%以上

每条产线减少检测人员7人,预计项目一期共实现减少检测人员7人

预计企业每年节省成本70万元

每条医疗注塑口管产线4名质检包装人员,人员需求量大,费用高

针对黑点,缺料,飞边等缺陷人眼检测易疲劳,不能做到稳定质检,检出率低

由于不良品流出,造成客户投诉

基于自主研发的视觉检测算法,实现自动化、智能化的产品质检

设备整合实时在线剔除工位,将不合格产品无漏自动剔除

医药大健康平台建立了一种企业模式,具备连线/在线/共享和智能四大特色。

实现药品包装缺陷自动检测,实际检测准确率可提升至99.8%以上

每条产线减少检测人员4人,设备仅需一名维护人员定时巡检

预计企业每年节省成本24万元以上

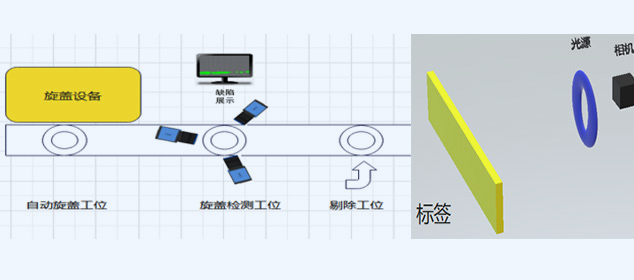

每条产线3名质检包装人员,人员需求量大,费用高

人眼易疲劳,不能做到稳定质检,其中旋盖不到位,标签打印异常,员工不易发现,容易流出造成质量损失

实现药片缺陷自动检测,预计检测准确率可提升至99%以上

每条产线减少检测人员3人,预计项目一期共实现减少检测人员3人

预计企业每年节省成本30万元