解决方案

针对不同场景痛点,提供成熟完善的数字化应用产品

汽车行业AI视觉解决方案

汽车行业AI视觉解决方案

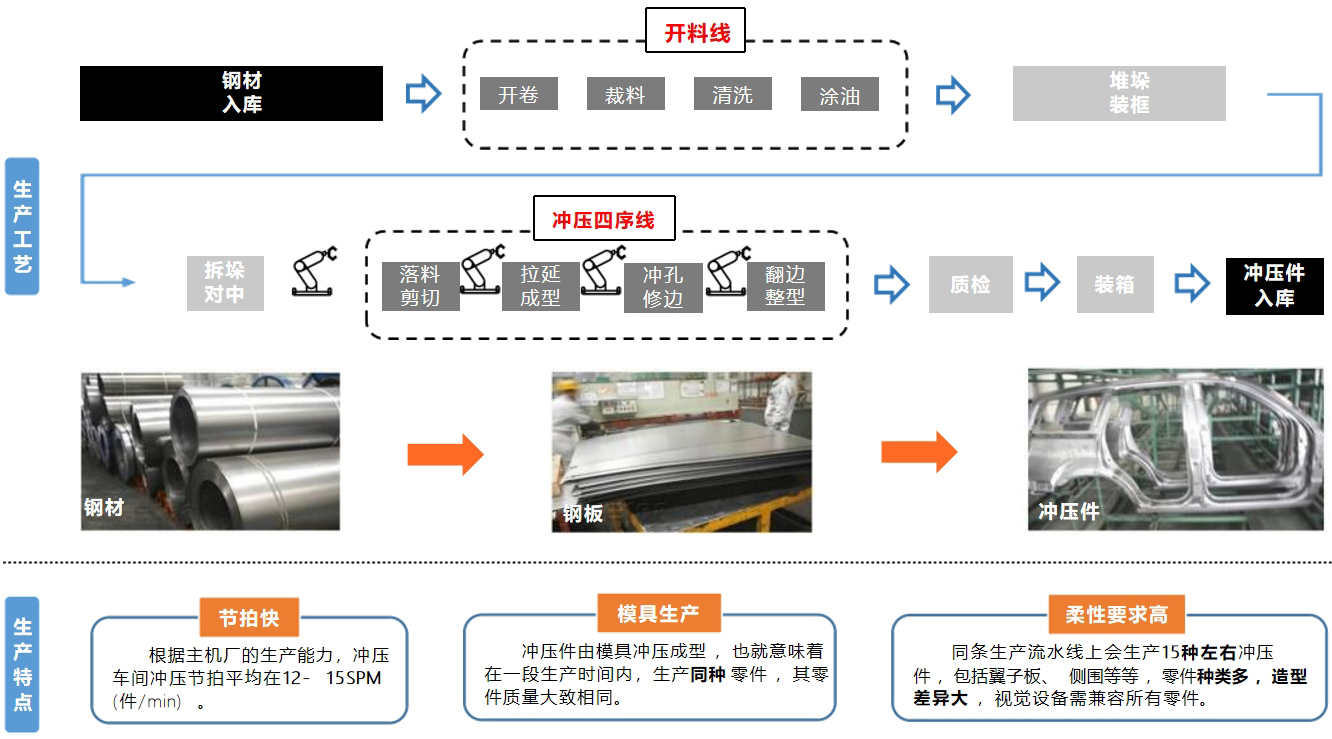

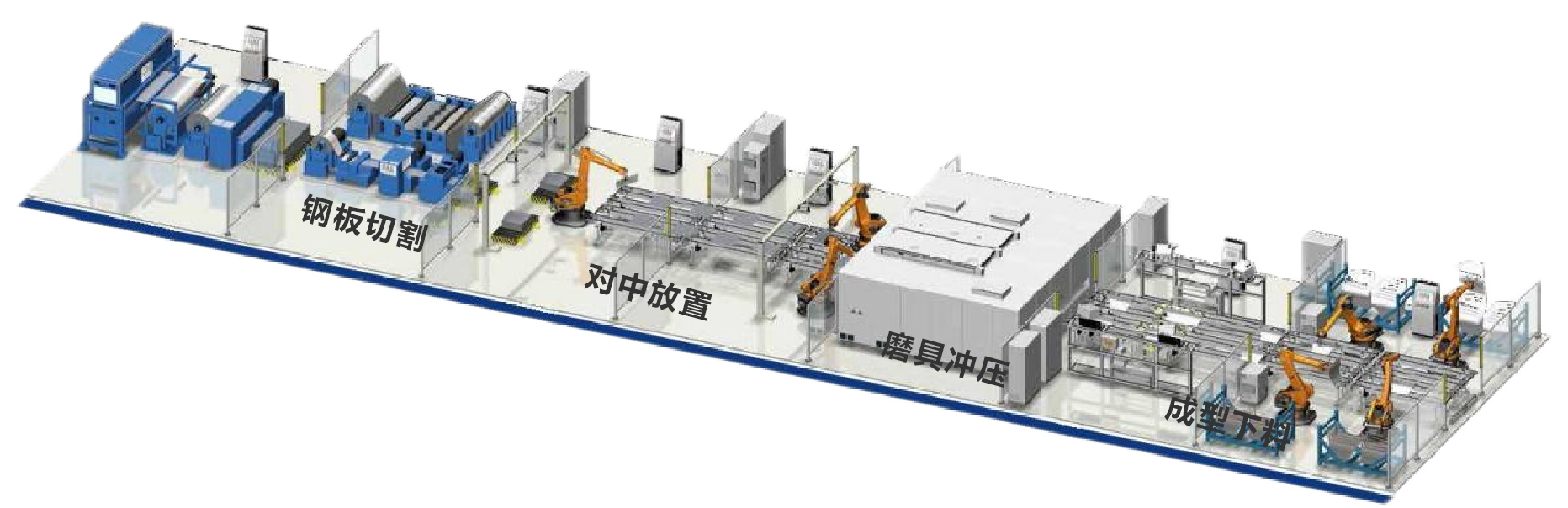

钣金冲压:汽车钣金冲压工艺将卷钢或者精轧板材通过裁切、模具连续冲压的方式加工成车身所需形状钣金的过程。

一般利用线阵相机+线性光 源的方式 ,对卷钢来料表面 缺陷检测 ,确保冲压车间产 出的部件全部由最完美的材 料制作而成。

规划中项目

用于生产车身的复杂冲压部件可 能存在部分应力集中开裂或者焊 接不良 ,这些缺陷会导致严重的 生产事故 ,需要尽早检测。 目前 大多数厂家都采用人工检测的方 式。

预研中项目

借助固定式或者移动式机器 人视觉引导系统 ,定位部件 在出口输送线体上的精确位 置 ,连续循环运行工件堆放 在料架或料箱中。

规划中项目

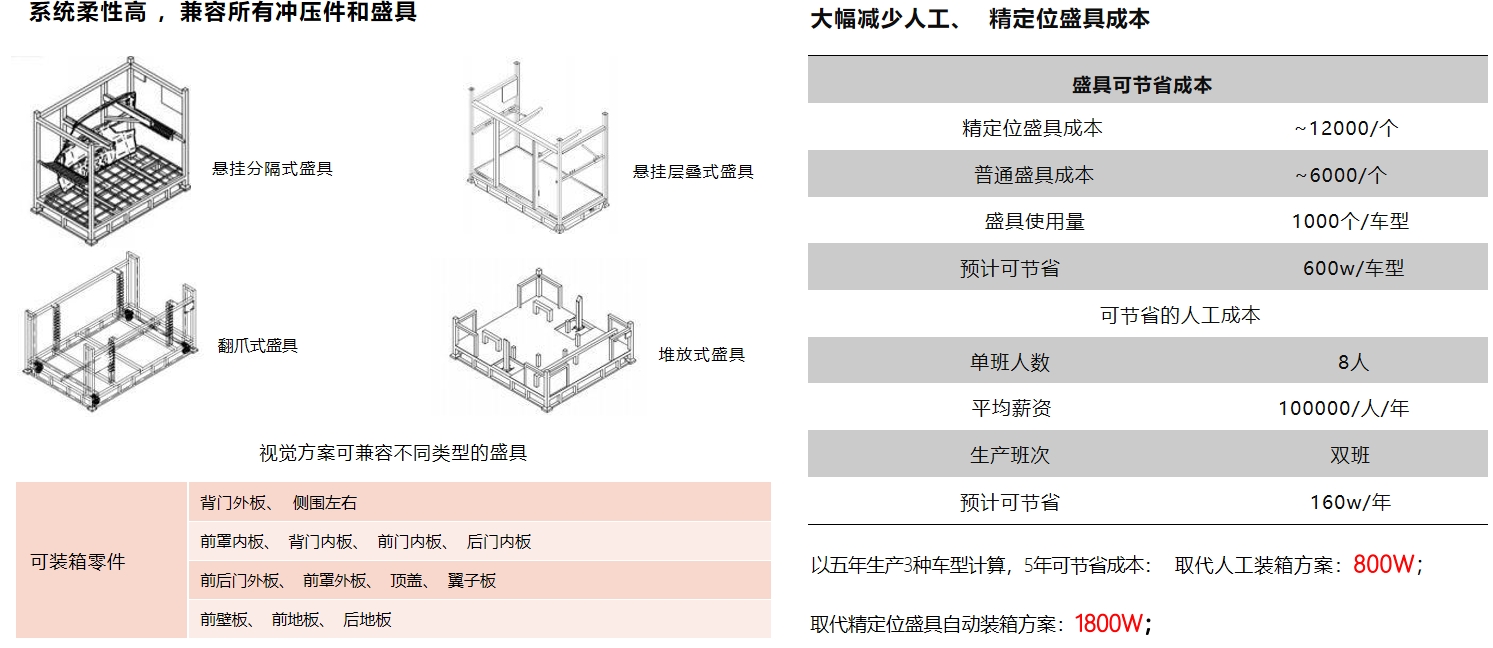

冲压件线尾装箱采用传统人工装箱方式,无视觉的自动装箱需依 赖于精定位盛具 ,造价高昂,且盛具工厂内使用量大。 利用视觉帮助 进行自动装箱可不依赖于精定位盛具 ,助力工厂打造 “黑灯工厂”.

自动装箱系统包括抓件视觉引导系统、 放件视觉引导系统、 机器人 系统、 端拾器更换系统等 ,视觉系统包含2D与3D相机 ,适配冲压线所 有零件和盛具 ,满足节拍15SPM。

使用视觉减少精定位盛具的使用 ,极大减少成本

减少人工 ,提供自动化水平 零件入库管理可追溯

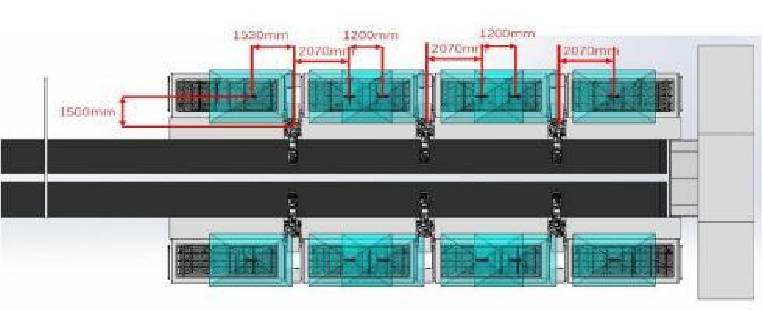

• 2D抓件视觉系统-6台2000w黑白相机

• 机器人系统-6台机械臂

( 冲压车间自动装箱布局示意图 )

( 冲压车间自动装箱布局示意图 )• 3D放件视觉引导系统-12台3D立体相机

• 端拾器自动更换系统、皮带机系统

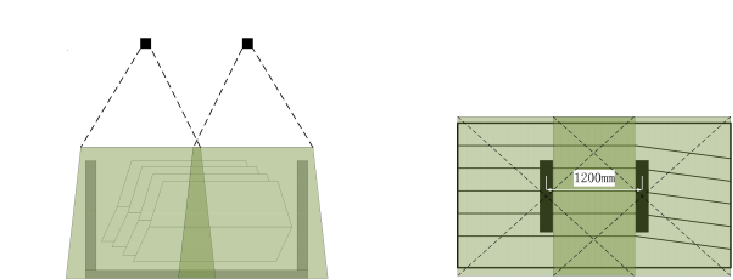

( 装箱部分视觉方案 )

( 装箱部分视觉方案 )

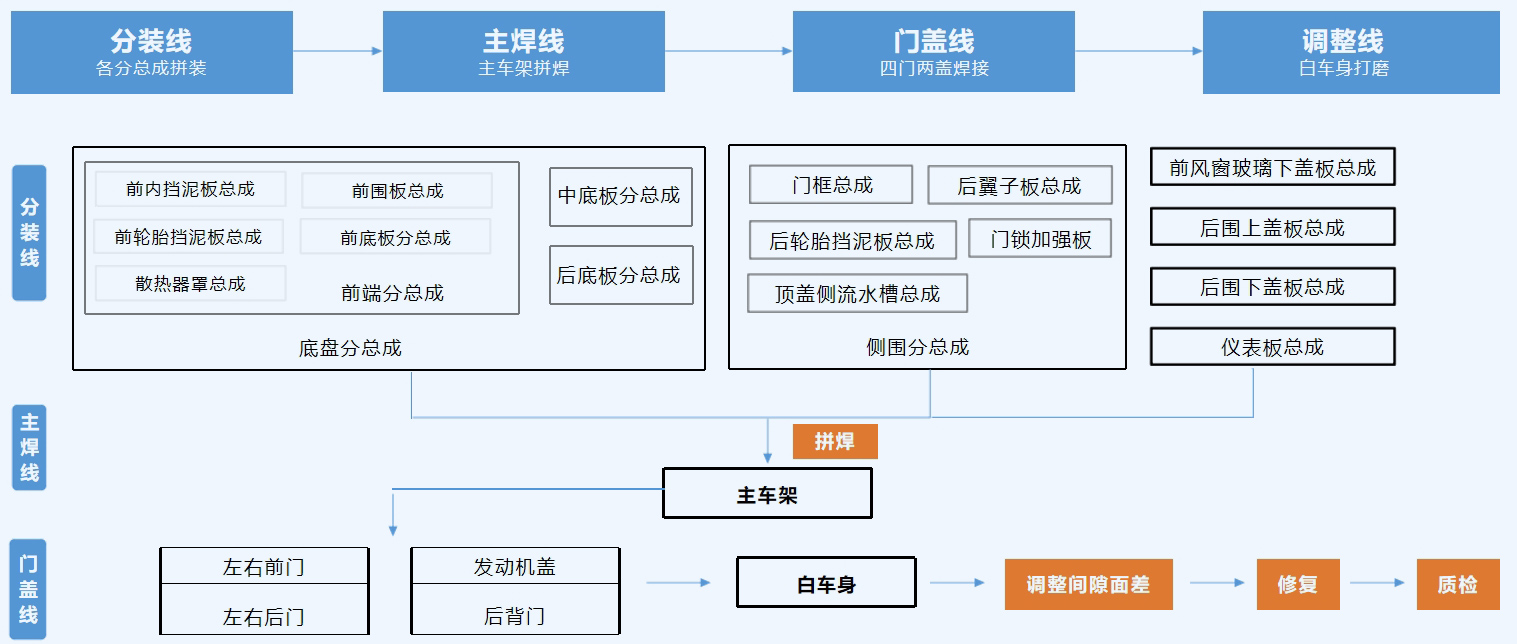

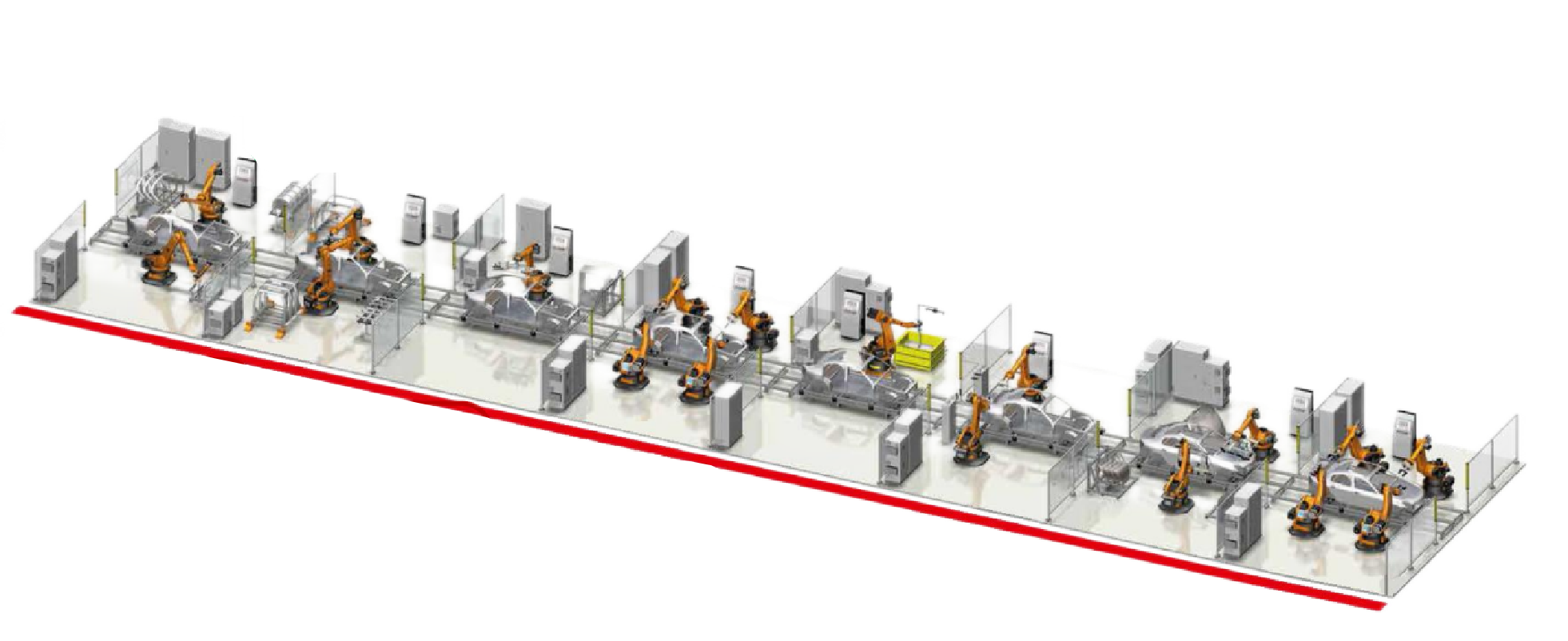

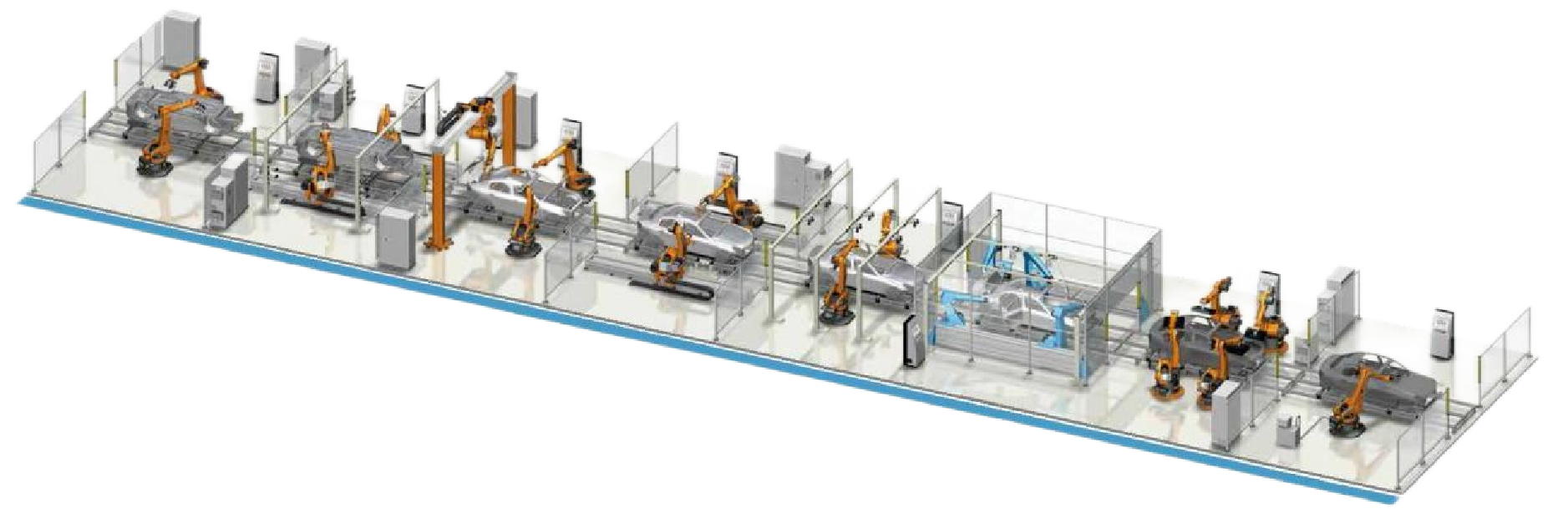

在焊装车间 ,冲压成型的钣金件通过夹具固定其相对位置 ,主要使用电阻焊机焊接并组拼成完整的白车身。 现代化的焊接车间目前多采用机械臂进行 点焊等操作 , 自动化水平较高。

白车身焊装: 汽车焊装主线是把侧围分总成线、底板分总成线、由小件焊接而成的车体钣金合件 及顶盖 ,进行焊接合装 ,完成白车身的组装。

卸载料架中的钣金冲压件越来越多的由工业机器人来完成。 由于工件 的移位和公差 ,要求通过3D视觉引导机器人进 行柔性拣取。

可推广项目

固定式或移动式3D机器人引导拣取车顶并将车顶装入车辆 ,在所有侧 面都留出均匀的缝隙。最后对缝隙进行测量和 记录。

规划中项目

小型部件和成品部件会装载未分类的料箱中交 付给车间。利用3D相机实现料箱的乱序抓取分 拣。

可推广项目

车顶一般采用激光钎焊的方式进行焊接 ,为了保证激光 钎焊焊缝的美观,会设置一个焊缝打磨工位对焊缝进行 自动打磨 ,并通过3D相机对焊缝的质量进行自动检测 , 判断是否需要对焊缝进行返修。

规划中项目

粘合胶、密封胶和结构胶在汽车中应用越来越多,胶条 的缺失对整车品质影响非常大 ,利用2D或者3D相机对 涂胶的胶路、胶宽以及胶高进行在线检测。

规划中项目

由于车身定位和拼装公差的差异 ,工业机器人的最优焊 接点或者轨迹很难确定在一个固定点上 ,需要通过3D 相机引导机器人进行焊接及焊后的质量检测。

规划中项目

为了对车身的几何精度进行实时全面的监控,一般在主 线会采用在线测量的方式对车身进行几何测量,将测量 的数据与标准数据进行对比并反馈对比结果。

规划中项目

车门、引擎盖等部件需要很 高的装配精度,必须符合间 隙面差的规格。利用3D相机引导工业机器人最车门及 引擎盖实现高精度的定位及装配。

规划中项目

作为焊装车间的最后一道工序 , 间隙和面差 的检测工作站安装的数量越来越多,其目的 是在车身进行涂装之前对白车身的制造质量进行检测记录。

预研中项目

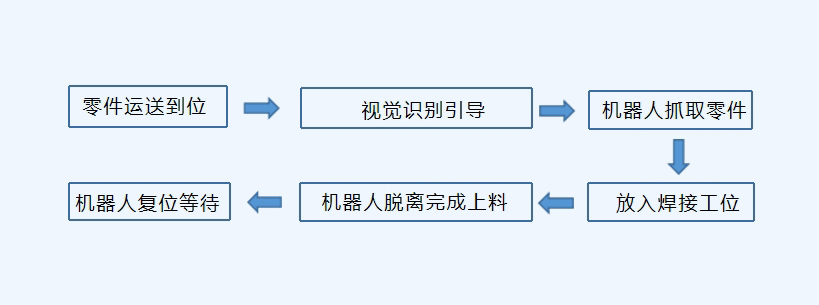

焊接件在分装线、主焊线、调整线的拼焊过程,都需要将各个零部件从料况中搬出上料。分装线多将零件搬运至固定工装,调整线则是放置于主车身上后进行焊装。采用人工搬运 ,自动化水平低。

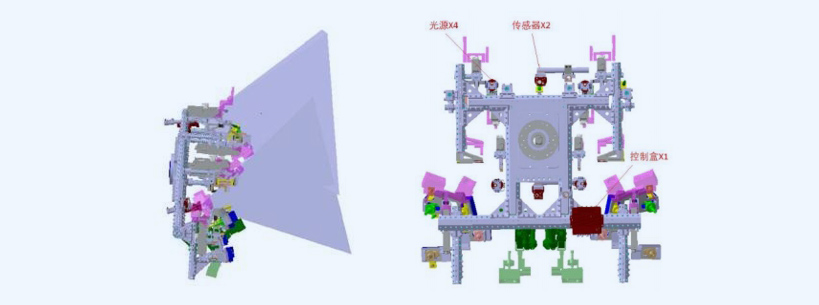

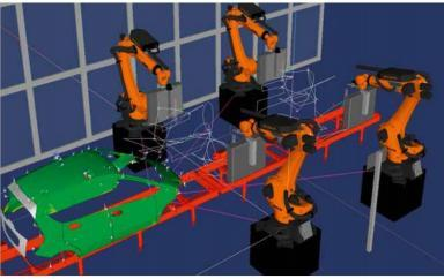

自动上料系统采用3D相机置于机械手上的方式 ,利用3D引导算法确定零件 的位置以及角度偏移 ,引导机器人修正抓取轨迹,进行精准抓取零件。

使用视觉减少精定位盛具的使用,极大减少成本

减少人工 ,提供车间自动化水平

( 焊接上料流程图 )

( 焊接上料流程图 ) ( 视觉方案示意图 )

( 视觉方案示意图 )

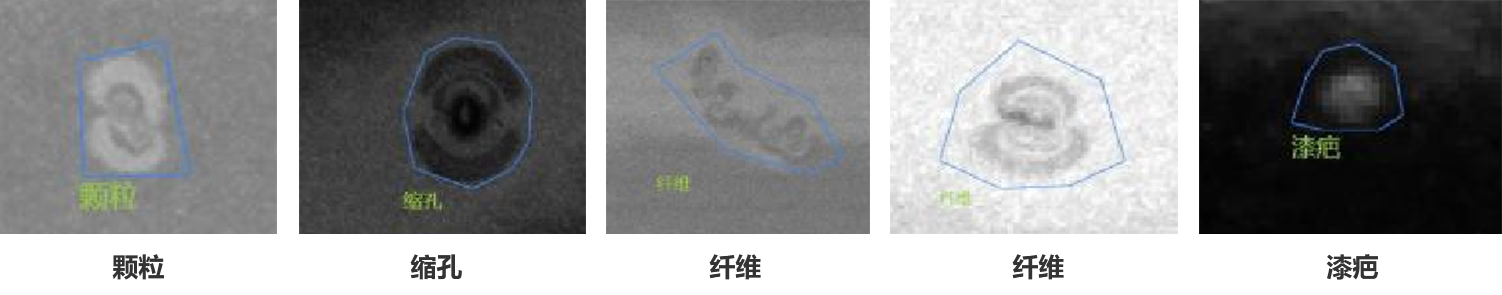

在焊接的后续工序中,目视进行全数检测时,不仅非常费时,并且就算技能出众且有经验的检测员也可能会遗漏一些细微缺陷 ,出现人为失误。典型的焊缝缺陷存在长度不够、孔隙、飞溅、气孔、咬边等;

焊缝质量检测采用3D激光传感器进行非接触式表面检测,检测系统单个工位常配合两个机械手进行检测。

持续监控焊接生产质量

减少检测人工,提高车间自动化水平

软件:VM 3D算法平台

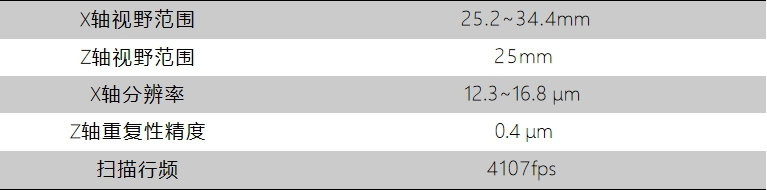

硬件:3D 激光轮廓仪

方案: 相机架设在机械臂上 ,相机移动对焊缝进行质量测量。

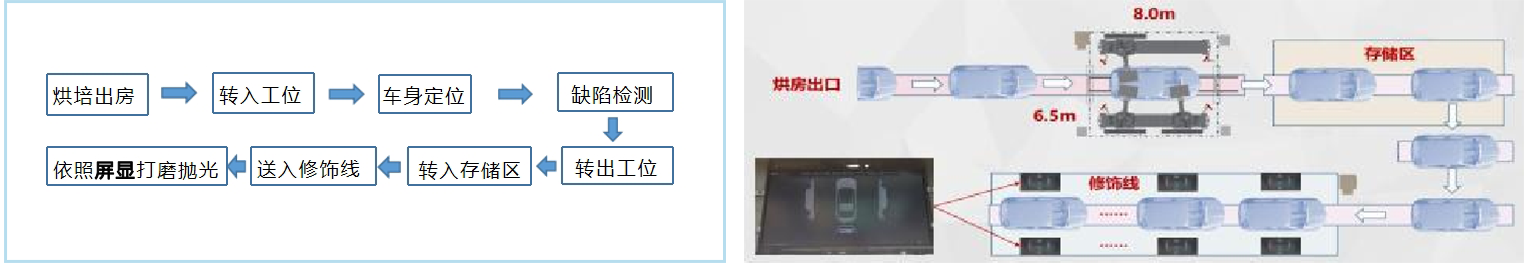

车身涂装: 涂装车间首先会通过点泳池进行防腐处理,然后车身外壳上喷涂多层油漆和清漆,从而为车辆提供所需的外观和防护。

现代涂装车间的大部分工作都是由工业机器人自动执行完成的。在车辆进去涂装车间之前,必须要有光学定位系统完成对车辆的整体定位。

规划中项目

3D相机引导机器人全自动执行耗时的天窗、车门、引擎盖的密封流程 ,确保密封效果质量始终如一

规划中项目

涂装车间对面漆质量的期望是不允许出现任何 表面缺陷。借助安装在机器人上的2D/3D检测传感器 ,实现对涂装车间的整体涂装表面质量 进行客观的检测

可推广项目

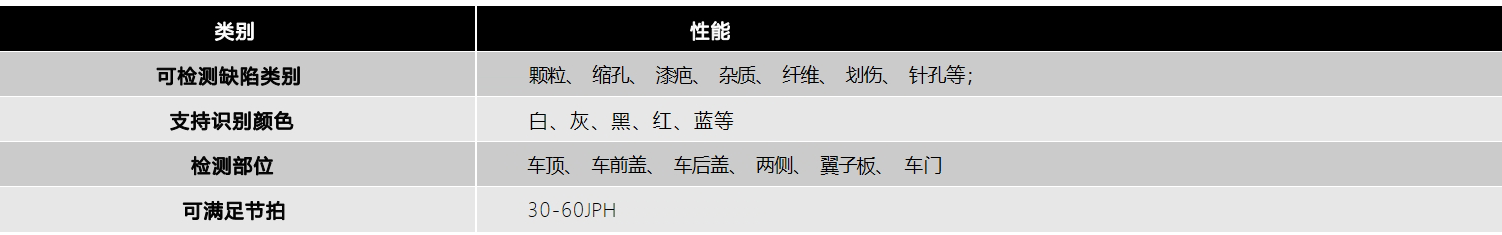

喷涂车间整车漆面存在颗粒、漆疤、橘皮、 划伤等近30种缺陷 ,且缺陷最小在0.2mm级别。 人工检测缺陷劳动量大、检测效率低、且存在漏检、 误检等情况,返工隐形成本高,不便于智能化管理。

涂装漆面自动检测系统使用条纹投影结构光+多个高分辨率面阵相机进行漆面表面采图,视觉传感器搭载在四个机械臂上进行采图,可以达 到60JPH的节拍。

柔性高,适应多种车型和颜色的车; 缺陷可追溯,指导改进工艺

可配合人工或机器人进行返修

漆面缺陷检测系统基于相位偏折原理方法,结合先进的机器视觉与图像处理技术,LCD及相机搭载在机械臂上对车进行快速扫描,光源投射特定图案(横竖条纹和棋盘格)到待测面上,通过光源系统的明暗条纹移动,捕捉多个摄像头下的反射条纹图案,结合图像处理方法判断缺陷。高效、准确、实时的检测出 各类缺陷,同时完成缺陷的自动分类与测量。

兼容多种车型,包括轿车、SUV等;多种颜色兼容;视野盲区小,机械臂带动传感器可达多数区域;

支持缺陷目标检测,正确识别率在95%以上,漏检率≤0.5%;

可进行缺陷凹凸类、光泽类、色差类分类,并将缺陷按级别分类;

配合工业手持平板,可记录处理工位、点补工位、复检工位、离线修补工位等的操作;

为工艺改进提供大数据支撑;

整车检测线是总装车间整体的检测线,检测内容包括车身内外饰 ,车身上部、 尾部等,往往需要较多工人来对其配置颜色、 有无、 材料、 材质、标识、 标签内容进行核验检查,具体检测内容包括:轮毂、制动盘、 制动器、侧标、外后视镜、门把手、踏板、方向盘、按钮、装饰条、格栅、尾翼、背门等

全身装配状态检测系统布置于总装车间的检测线 ,高精度相机置于龙门架上 ,视野能覆盖全车身的检测项。针对于内饰的检测箱 ,采用协作机器人配合采图,完成全部检测项 ,代替人工。

柔性高,适应多种车型和颜色的车; 代替人工,提高检测效率;

将车身信息绑定匹配,及时处理和可追溯

运用球机、工业面阵相机进行检测

运用工业面阵相机、机械臂进行检测

运用工业面阵相机、机械臂进行检测

运用面阵相机对底盘配置进行检测

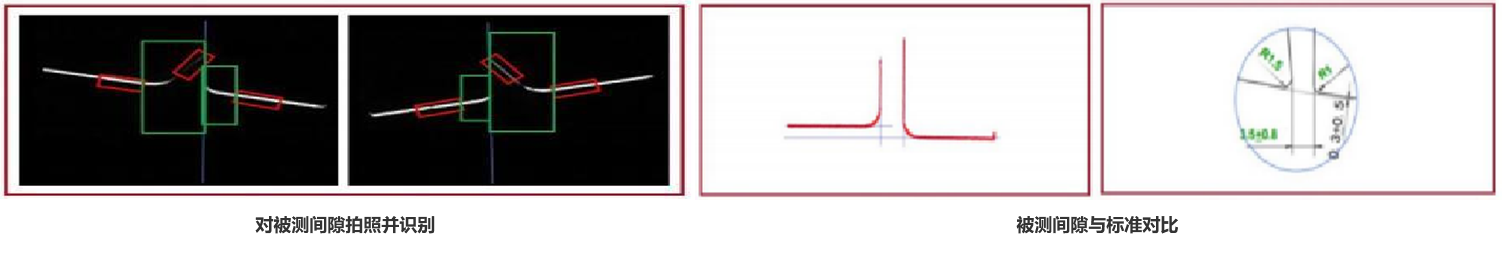

间隙面差测量常用于焊装车间和总装车间,对汽车制造装配过程中,外覆盖件之间、外覆盖件与白车身之间间隙与面差的测量。

利用激光技术及机器视觉技术快速准确测量间隙、平度等装配尺寸。采用3D激光扫描仪搭配机械手,可获取高质量图像及数据以客观反映间隙面差的实际状况,取代传统测量工具 , 而且能够自动完成数据采取、储存、传输和管理,极大地降低了人为误差,提高整体效率。

柔性高,支持多种车型; 代替人工 ,提高检测效率

检测效率高,杜绝不良品流出

软件:VM 3D算法平台

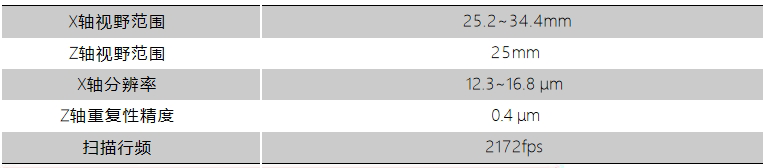

硬件:3D 激光轮廓仪

方案:相机架设在机械臂上,机械臂带动相机对相关尺寸进行测量。