产品中心

针对不同场景痛点,提供成熟完善的数字化应用产品

汉工云智能生产运营平台Hi-MOM

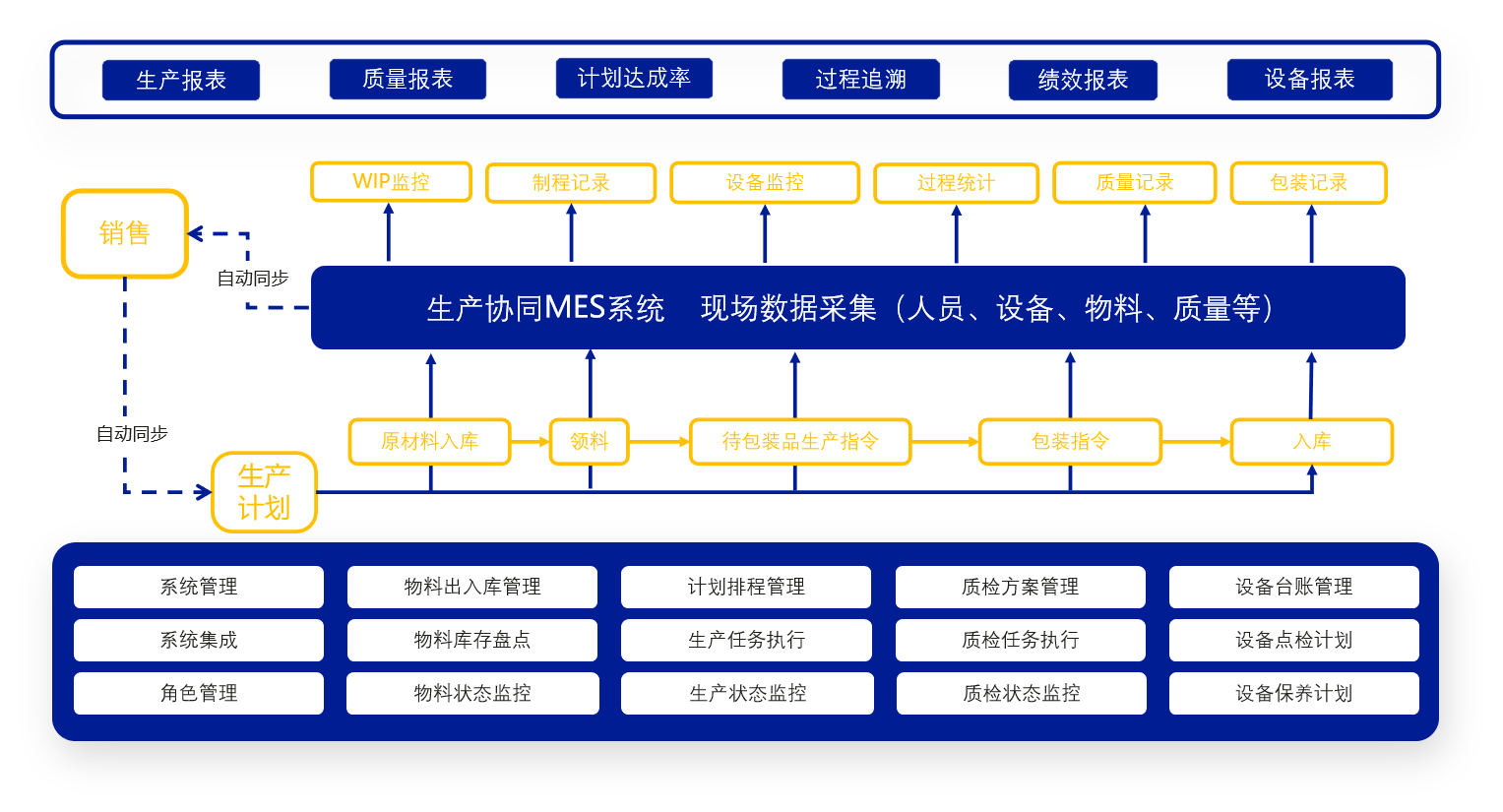

汉工云智能生产运营平台Hi-MOM汉鑫制造运营管理平台是面向工业企业高效的制造协同平台。专注于生产制造、汽车零部件、通用设备等典型工艺及垂直行业,提供从客户下单、原料入厂到成品出厂全链路数字化协同管理的服务系统,系统同时支持SaaS模式和私有化部署模式,以低成本轻量化的方式帮助企业提升生产效率、产品质量,缩短交付周期,助力企业实现数字化转型。

随着订单多品种、小批量、短交期的趋势日益明细,企业的生产成本、库存成本越来越高,急需借助数字化管理系统实现生产过程精细化管理,降低生产运营成本。

中小离散制造企业数字化系统使用率低,流程和数据割裂,重要的业务数据不完整,协同效率低。

传统人工纸质单据管理方式,无法实现对物料库存精准管控,物料呆滞、物料短缺等情兄频出,无法与生产高效协同,影响订单交付计划。

生产过程少系统化的管理流程,订单生产进度不透明,订单错发漏发,交付不及时,现场管理难度大。

质量管理系统失,质量体系执行难,质量控制不到位,质检数据不完整,质量控制和质量迫溯难度大。

由于缺乏系统的数据支撑,不能及时、全面、准确统计各项绩效指标、生产管理报表。

制造执行系统,围绕计划调度、生产物流、工艺执行、过程质量、设备管理等环节实现感知、分析、决策、执行闭环系统,以数据自动流动降低复杂生产系统的不确定性。

旨在实现制造过程中工艺、计划、生产、能耗、设备等业务一体化管控,保证生产车间实现生产柔性化、流程规范化、过程透明化、全流程条码化、设备联网化,系统集成化,构建一个高绩效数字化工厂。

配方数据存储于ERP或Excel文件中,同物料多次投料无法区分,不利于整合生产工艺;

无法快速确认物料,称量比例偏差较大,物料使用的有效期无法确定;

多批次生产无法确认投料设备、投料错误无法及时预警和纠错、投料顺序无法管控、无法追溯;

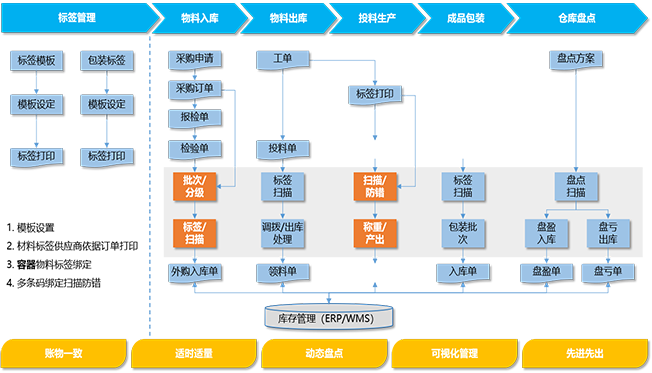

使用物料标识卡记录库存,手工登记物料进出仓库,Excel表格记录仓库物料基础信息。

生产看板

计划排产

物料流程管理

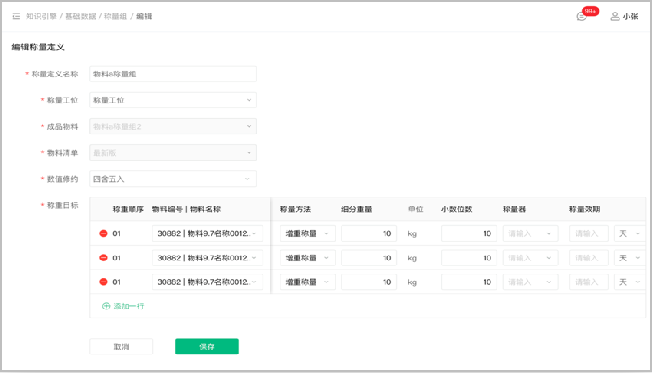

称量定义/投料防错

计划排程不准确、生产数据不透明、生产进度监控难,无法进行多厂监控;

生产、物料相关数据反馈的滞后性,在计划排单、插单、库存、备货、和客户确认交期等方面需要花费大量的工时去做数据统计,各部门数据共享、协同不通畅;

生产用的原料无法追溯,物料领用混乱,容易出现混料,缺料情况

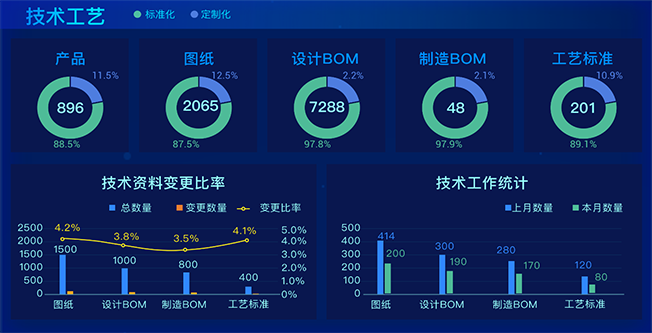

技术工艺

工序流转

订单管理

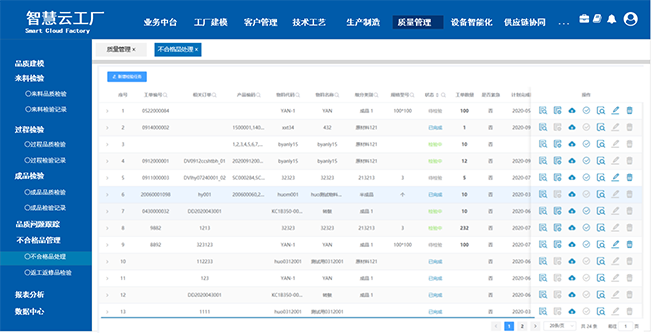

质量追溯

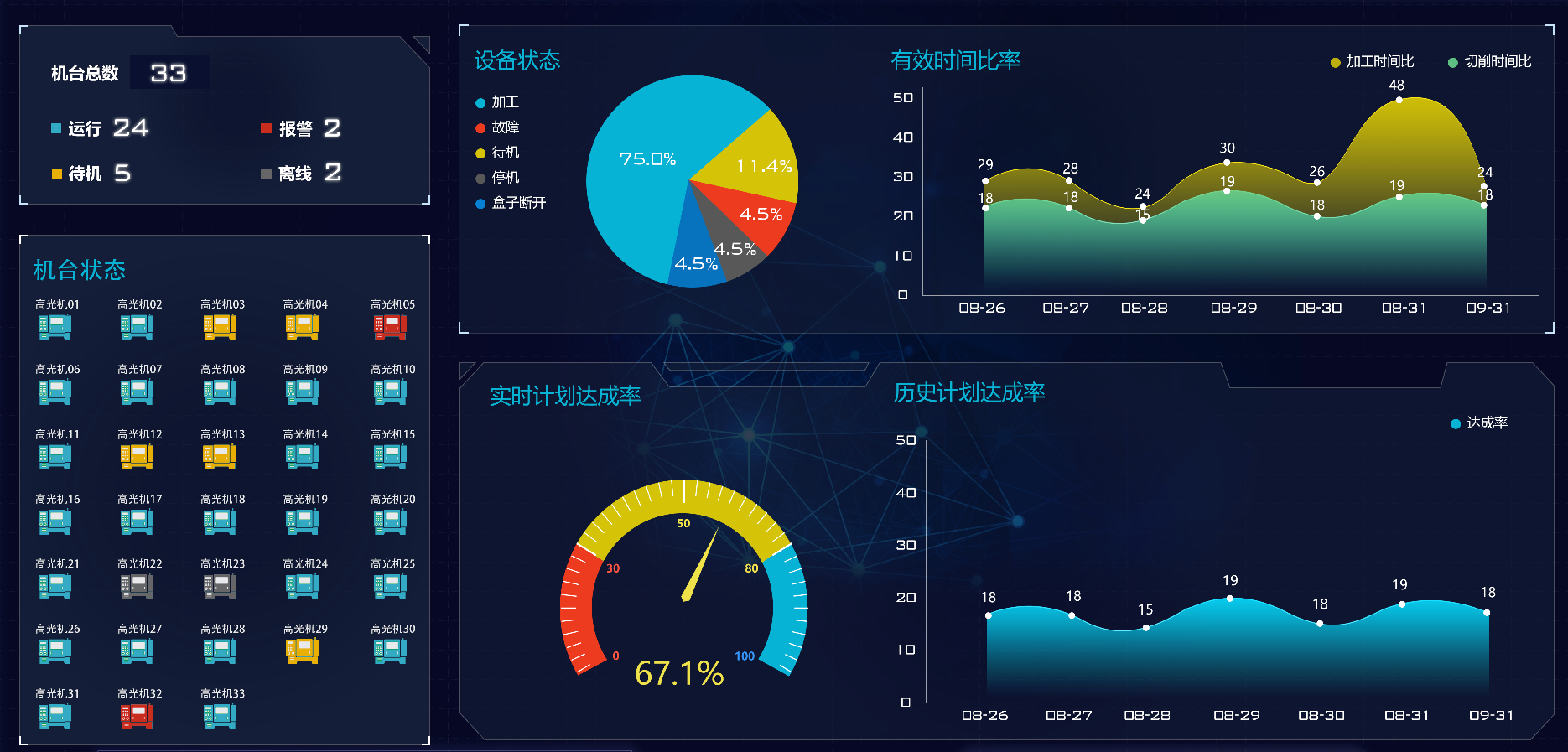

结合对设备数据采集,实现对生产工艺品质相关参数和数据的动态监控,以及对历史参数信息的查询导出管理,帮助管理者更好地掌握设备的加工状态。

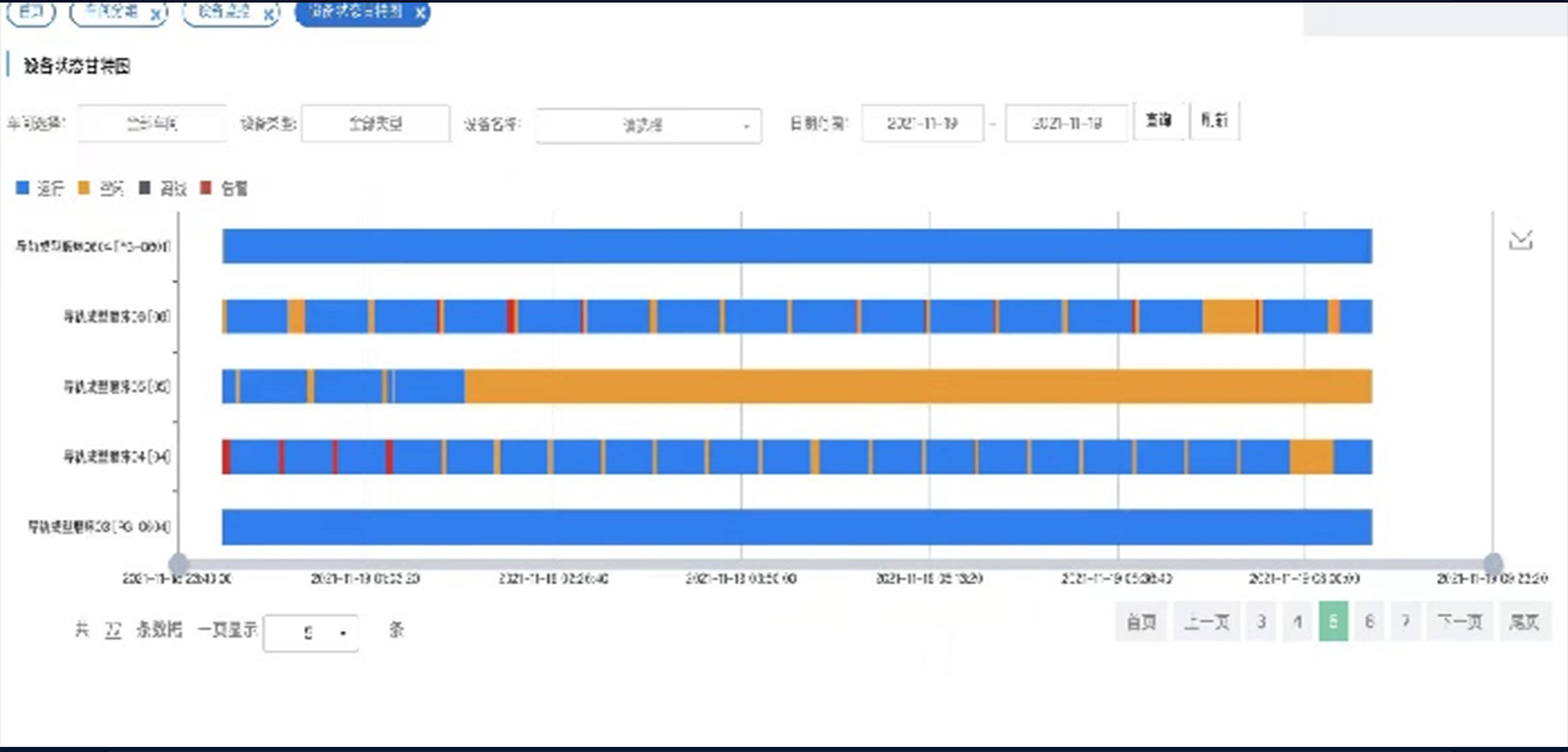

支持设备运维保养体系落地,覆盖全生命周期设备管理

周期性、预测性和自主性维护,提供主动式预防能力

故障实时监控,任务自动分派,提高设备故障响应处理能力

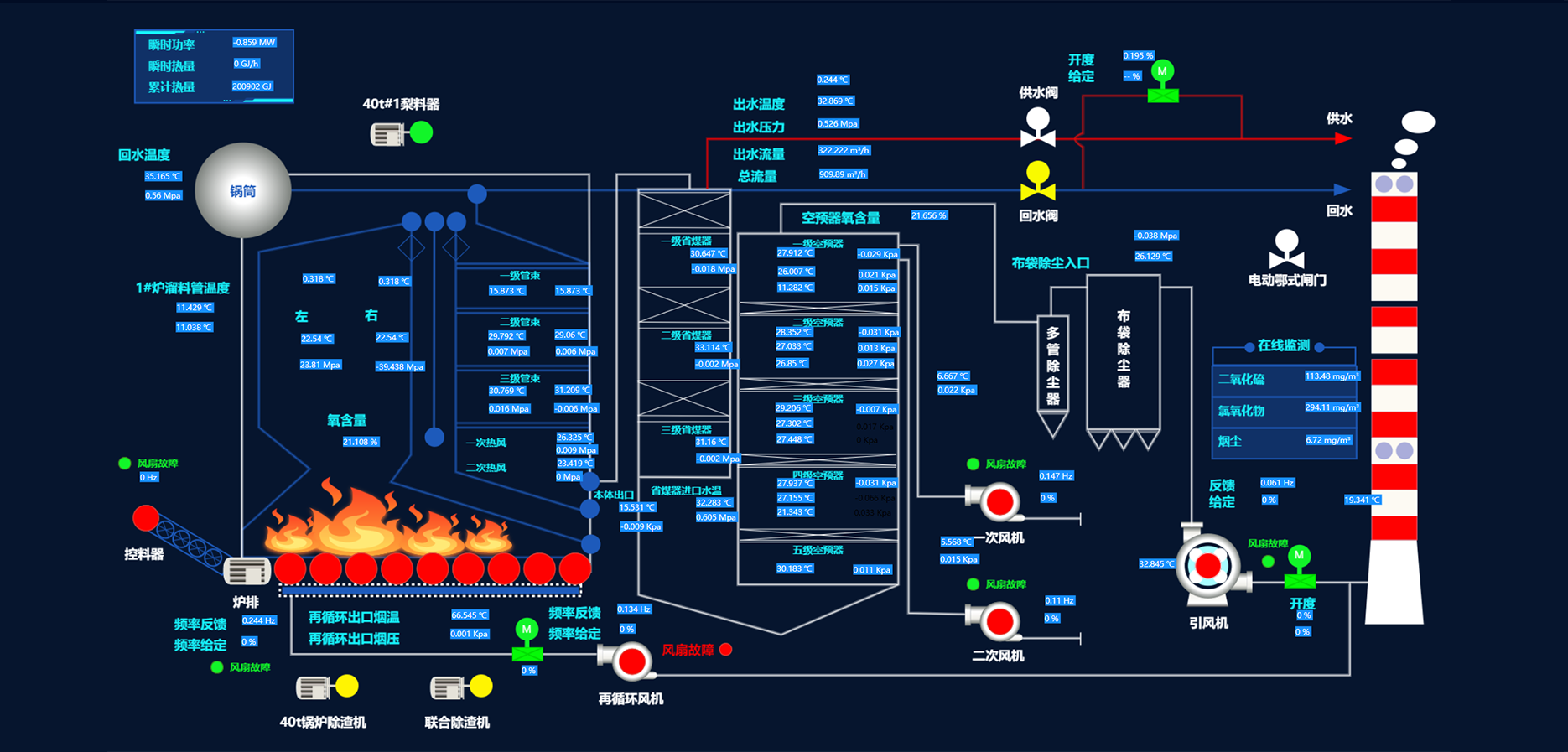

设备监控

WEB组态

设备效率OEE分析

设备告警、统计分析

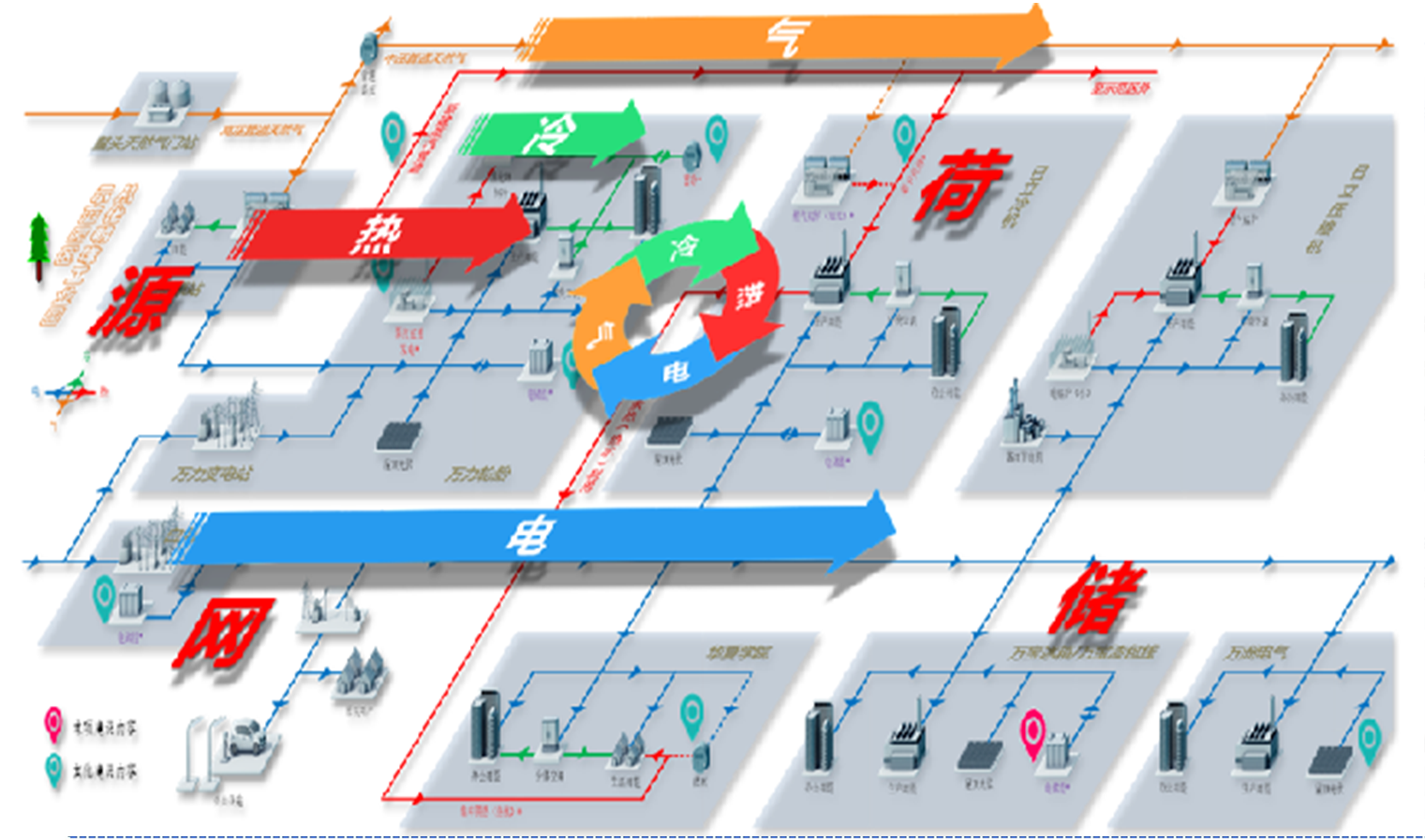

能源管理系统基于冷/热/电/气多能协同和多元用户互动,有效整合并协调工厂、工业园区内可调控的分布式资源,通过综合能源全景监控、态势感知、风险评估、协调优化等关键技术,实现:提高能源综合利用效率、支撑可再生能源就地消化、保障综合供能安全可靠、削减峰值负荷、与上级电网良性互动等目标。

对于能源,“看得见、管得住、省得下!”,是能源管理系统的建设目标。

多种能源管理

能源地图

能源管理中心

高阶功能

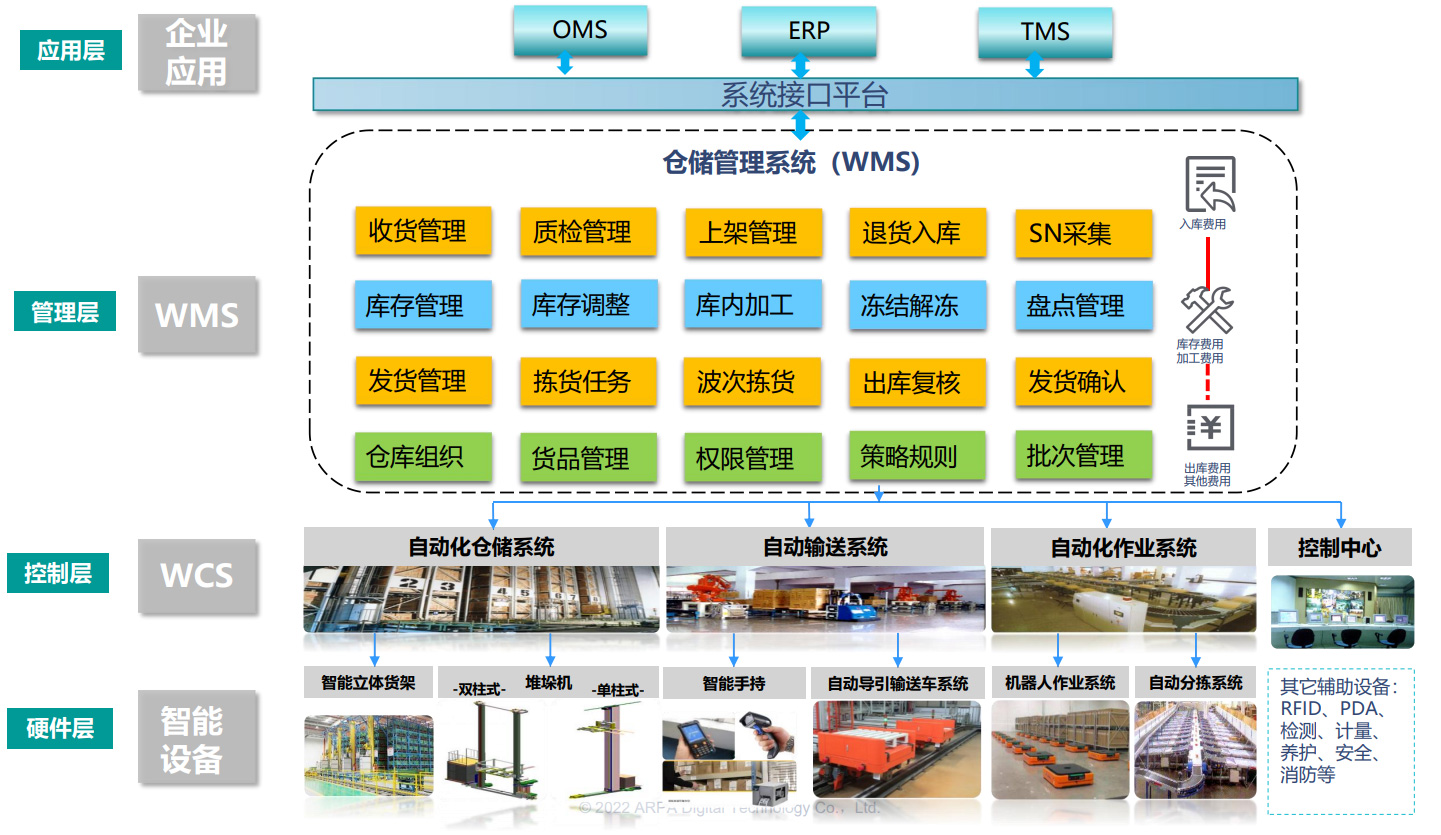

汉鑫WMS仓储管理系统涵盖了出库管理、拣货管理、收货管理、移库管理、补货管理、盘点管理、人员绩效、库位管理以及批次管理等环节。

通过WMS确保物流仓储的管理规范有效执行,优化仓库作业步骤和流程,提高物料出入库的采集效率。解决企业仓储物流的实际问题,助力企业物流仓储运行更加高效、业务流程更加顺畅便捷。