模型市场

为广大工业用户开展数据模型的开发和业务的数字化转型提供参考。

尾灯位置角间隙缺陷回归预测建模

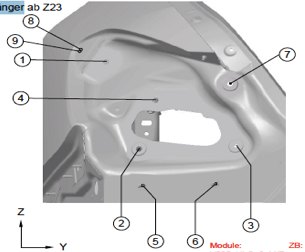

尾灯位置角间隙缺陷回归预测建模某汽车整车制造厂商通过自动化流水线进行零件的生产以及组装,上游流水线负责零件的生产与测量,下游进行车体零件的整合安装以及整合之后的外部数据测量。上游的零件大约在 0~3 天之后通过流水线传到下游进行整合,下游组装后测量的车辆外部数据出现问题之后将会反馈到流水线上游,对上游机器进行整改或初始化。

通常在下游车体进行整合安装后会发现车辆外部尾灯角间隙超过误差范围,因此需要找到在上游生产的尾灯角零件的参数与下游发现的尾灯间隙缺陷之间的关联,以达到控制上游零件生产的误差,来减少下游装配时外部测量数据超出误差范围的情况。

根据采集到的上游尾灯角零件数据,和下游采集到的尾灯外部测量数据,找到尾灯角零件参数与外部数据之间的滞后性,并找到影响外部数据的零件主要参数,来达到控制通过控制上游生产来改善下游组装后外部数据超出容忍范围的情况。

具体步骤:

首先对数据进行清洗,将尾灯角数据与下游的外部数据进行对齐,补全。

对尾灯角零件数据与下游测量的外部数据进行交叉相关性分析,找到两组数据之间的时间滞后性,并找到与下游测量的外部数据相关性最强的尾灯角零件数据。

对尾灯角数据与下游测量的外部数据进行跳跃点检测,以验证 2 中的滞后性。

用尾灯角数据对下游测量的外部数据进行拟合,寻找两者之间的函数关系,在后续的制造流程中就可通过上游的参数来推断下游的外部数据,从而在预测出来的数据有问题时就可以直接改变上游参数,来使得下游的外部数据达标。

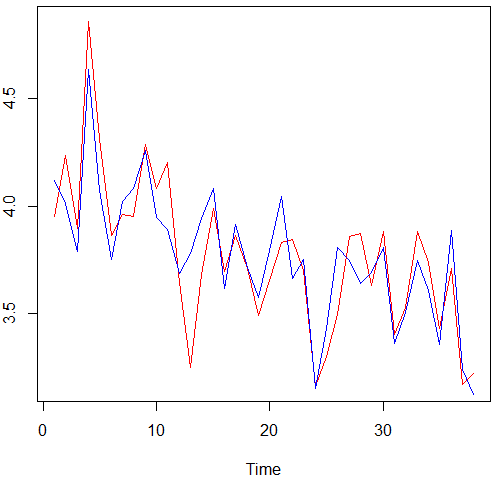

通过对尾灯角数据进行分析,可以明确得到外部数据相比于上游尾灯角的生产数据滞后两天,即尾灯角的数据会在 2 天后反应到下游的组装中。并通过此过程找到与下游外部数据相关性最强的 4 个尾灯角参数。用这 4 个尾灯角数据对下游外部测量数据进行预测。在不分白班夜班的情况下,外部间隙数据可以由其中 2 个参数进行较为准确的预测,能够解释 73.66%的信息。

预测结果如下所示,其中红色的曲线为提供的外部间隙数据,蓝色的曲线为利用 2 个参数拟合得到的结果。说明预测的结果与实际的结果非常接近,预测效果良好,可以为后续的上游尾灯角零件的生产提供有效的参考。