模型市场

为广大工业用户开展数据模型的开发和业务的数字化转型提供参考。

热熔胶机异常预警

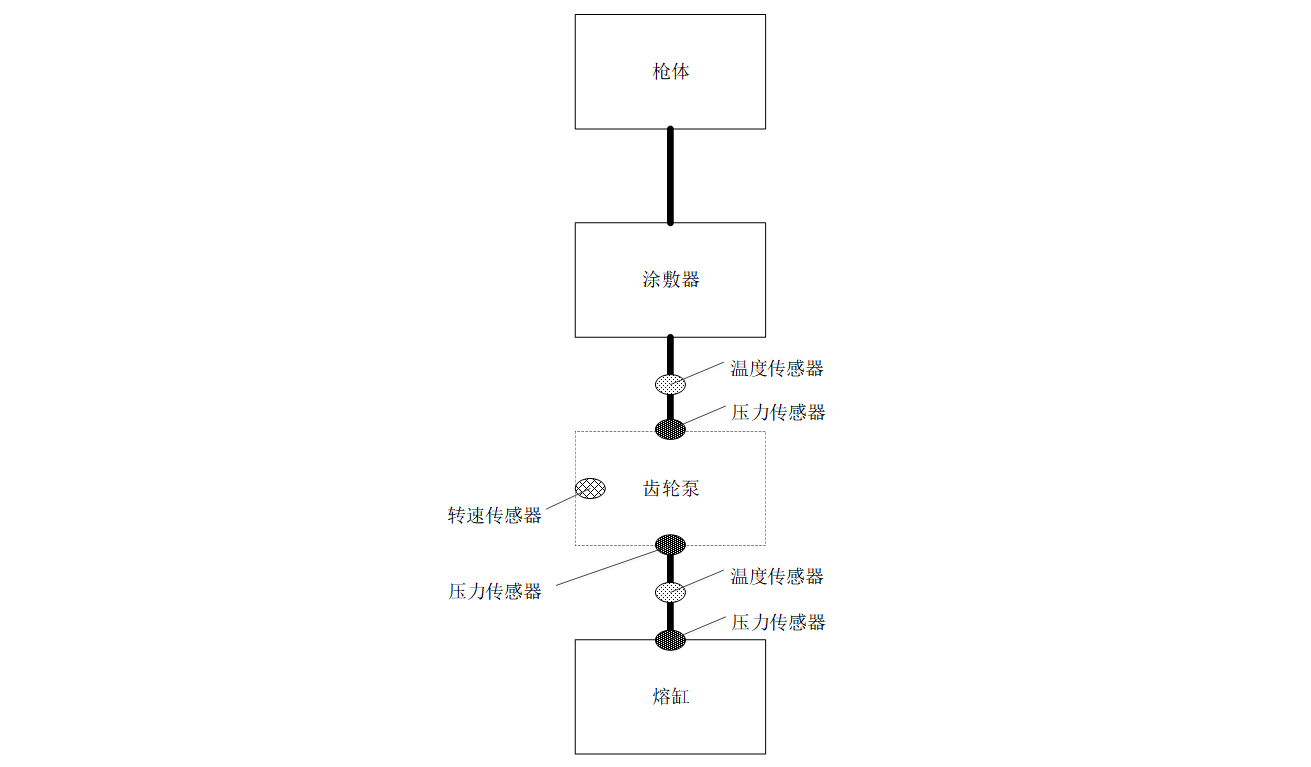

热熔胶机异常预警纸尿裤的生产过程是一个较为复杂的组合过程,由表层无纺布、吸水芯体、PE 复合底膜、魔术扣、橡筋等众多材料组合而成,而上述各种材料的组合通过热熔胶来粘合。纸尿裤产线大约有 200m 长,需要 7 台机器联动,影响生产过程的因素有温度、压力、速度、时间等 500 多个。热熔胶机经常发生非计划性停机,是产线的薄弱环节,一旦发生故障即会引发产线停产,波及范围广,调机恢复时间长,引发产线等待、产品质量低、产量下降等诸多问题。因此,亟需对热熔胶机进行预测性维护,在非计划停机之前进行故障识别,提前预警,进行设备维护与保养。

根据热熔胶机生产过程的相关数据以及故障记录,建立一个产线预警系统,达到停机故障提前 8 小时预警的效果。具体解决方案如下: 基于误差重构。我们设计了三种自编码器模型。

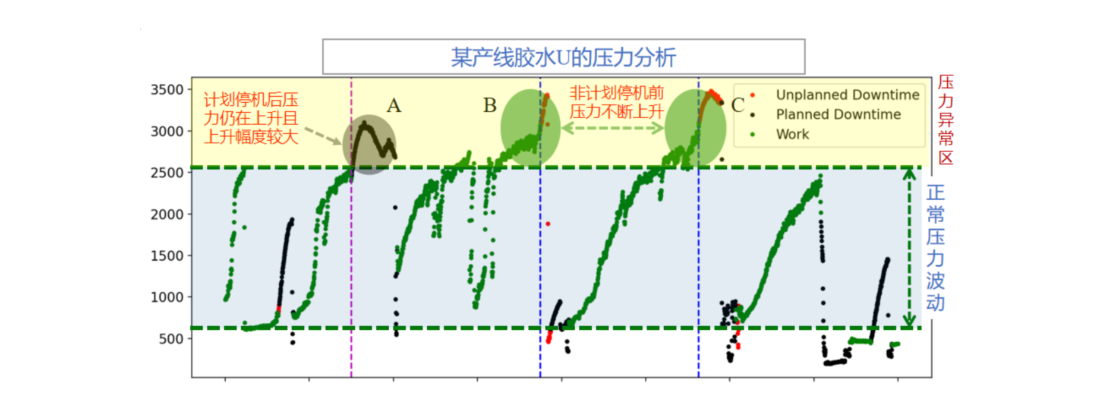

通过对某产线的胶水 U 一段时间的数据取样分析,以及对故障发生前后,设备工作状态下压力的分析发现:通过胶水压力进行故障识别是可行的。

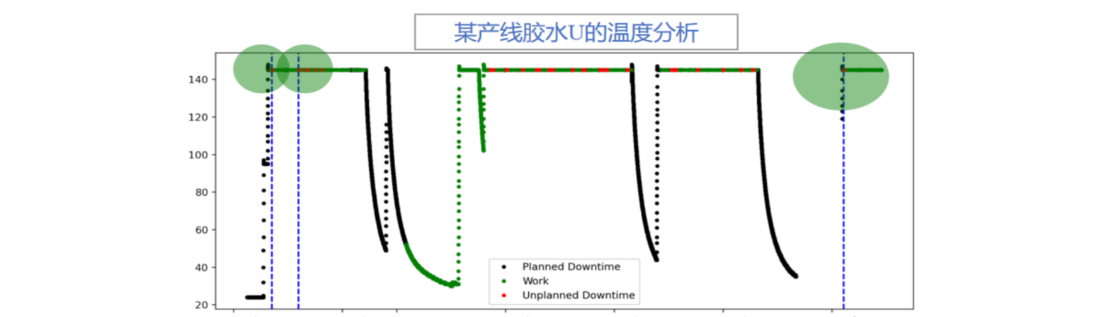

通过对故障发生前后的温度变化分析发现:通过胶水温度难以进行故障识别。

常见的故障预测算法有 KNN、LSTM、孤立森林、自编码器等,综合考虑数据情况(无标签、时序性等)以及算法运行效率等因素,采用自编码器的方法进行建模。

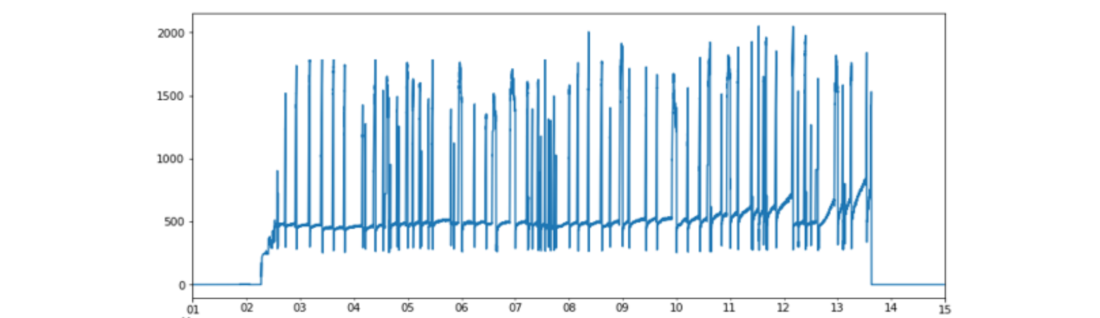

以产线 CP 的 U 胶水某月 1-15 日的无异常生产数据作为训练集,进行自编码器的模型训练。

训练集数据

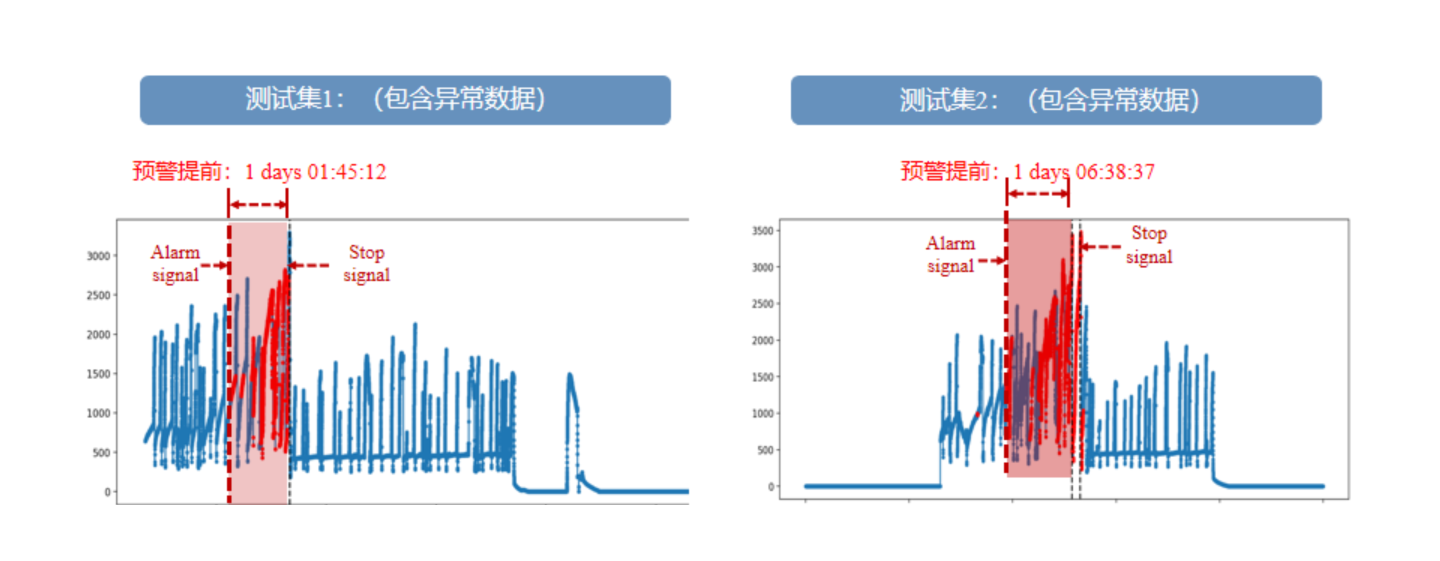

选择同一产线同一热熔胶机包含异常数据的两段数据作为测试集,进行模型效果测试,测试结果如下图所示:

从上面两个测试集的结果可以看出,在图中示意的故障发生之前,模型就已经提前检测出了异常,预警时间比真正故障停机发生时间分别提前了 25h 和 30h(包含中间的停机时间)。去掉中间计划停机时间,预警时间分别提前了 18h 和 26h,达到了提前 8h 时预警效果。

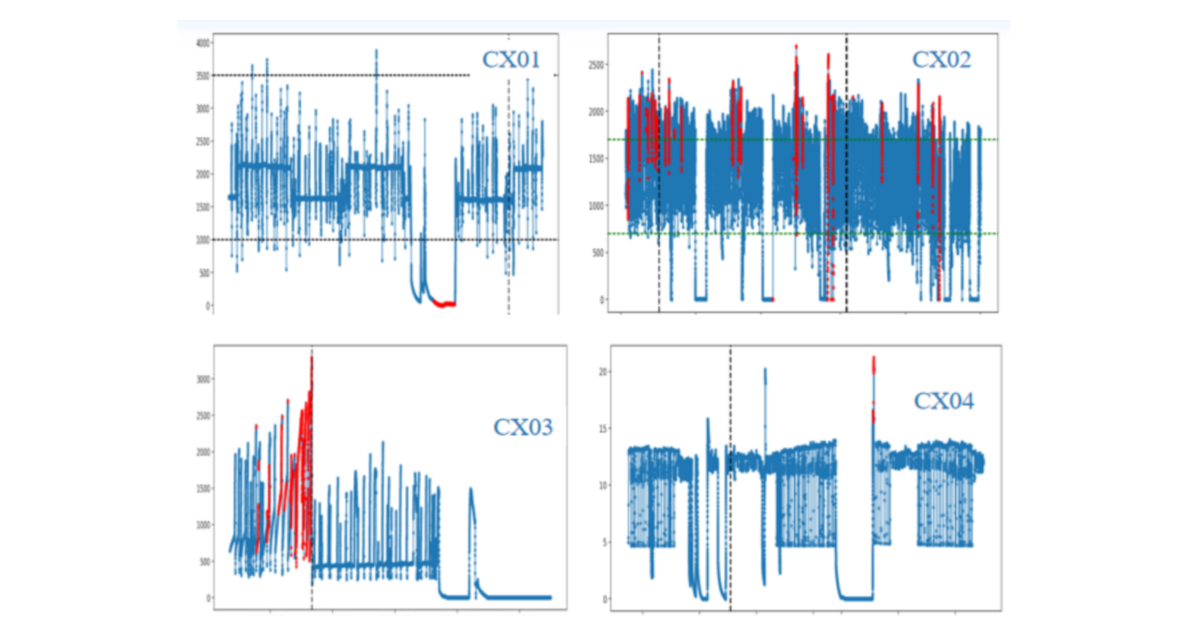

将测试模型在不同产线上进行复用,得到的复用情况如下所示:

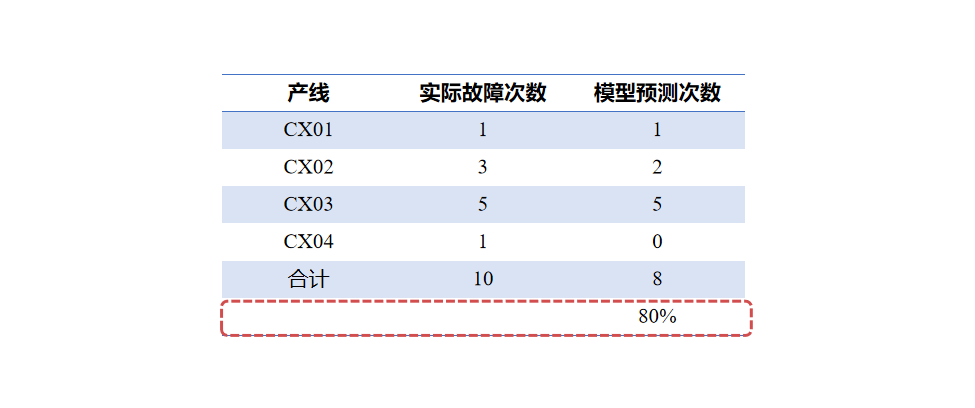

模型评价标准为在实际发生的非计划停机次数中,通过模型提前预警次数的占比,结果如下所示:

在对不同产线实际发生的 10 次故障预测中,提前识别出 8 次故障,准确率达到了 80%。不仅达到了预定的提前 8h 识别故障的效果,还将识别准确率从之前基于阈值方法的 10%,提高到了 80%。