产品中心

针对不同场景痛点,提供成熟完善的数字化应用产品

汉工云制造执行系统Hi-MES

汉工云制造执行系统Hi-MES

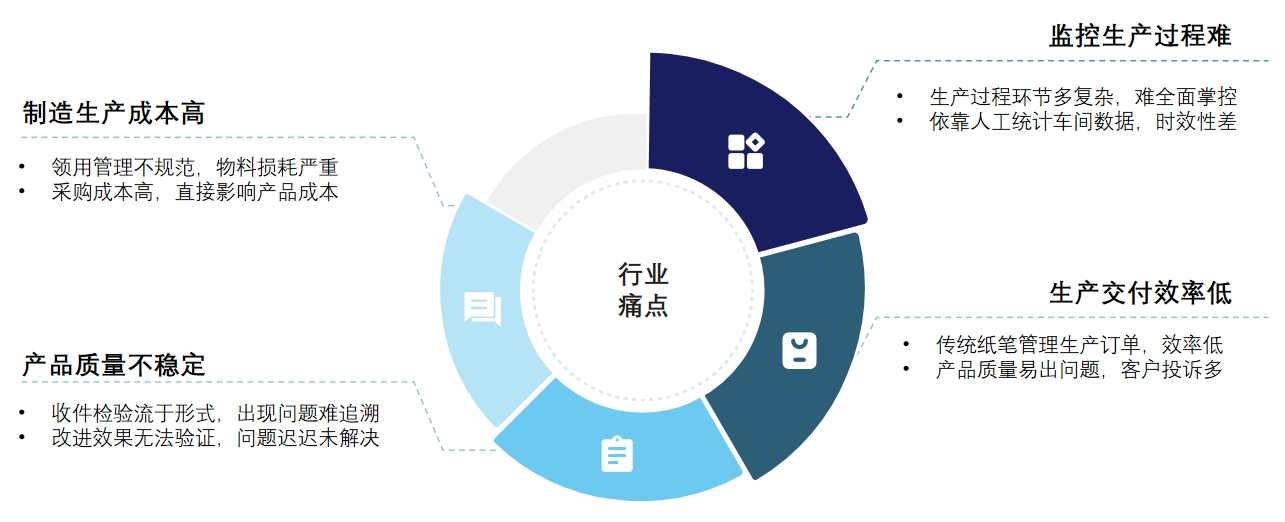

客户希望能够有效优化生产流程,减少生产中的瓶颈和浪费,以更快地完成生产任务,从而提高整体生产效率

客户期望减少物料、库存和能源等方面的成本,提高资源利用效率,从而实现更经济的生产

对产品质量有严格要求,希望能够有效监控生产过程,确保产品符合质量标准,减少不良品率,提高客户满意度

随着市场需求的不断变化,客户需要能够灵活应对多品种、小批量的生产需求,实现快速调整生产计划,满足个性化定制的要求

客户希望了解生产过程中的实时数据和信息,包括生产进度、设备状态等,以便更好地掌握生产情况,及时做出决策

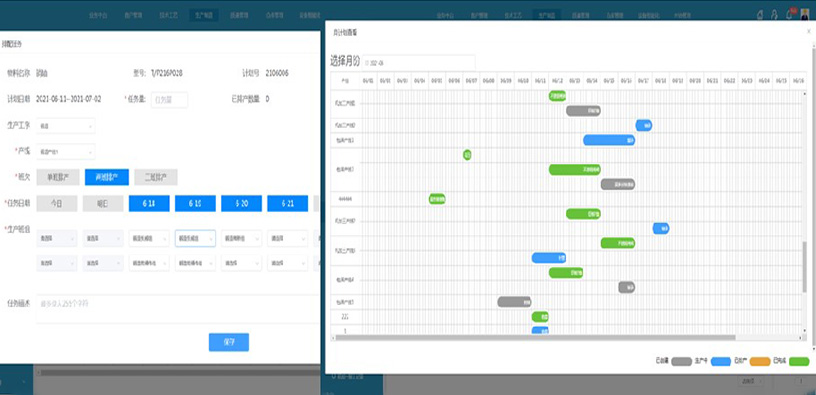

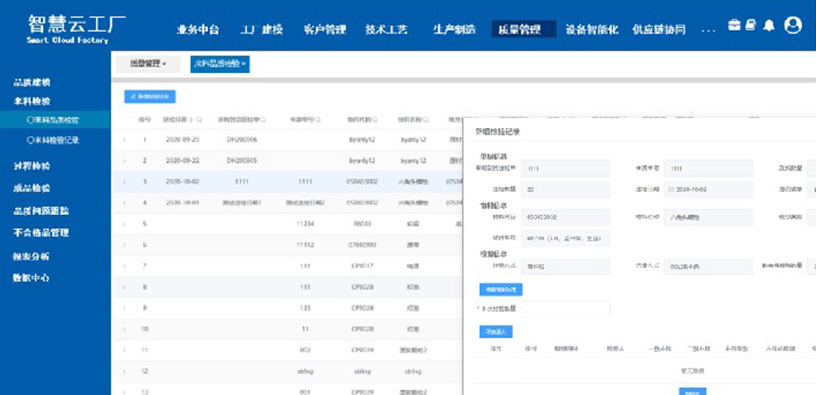

MES产品围绕人、机、料、法、环五大要素,以及PQCDMS现场管理的六大目标,形成针对离散制造企业整个生产制造过程进行管理和优化的集成运行系统,对从订单下达开始到产品完成的整个产品生产过程进行优化的管理,对工厂发生的实时事件及时作出相应的反应和报告,并用当前准确的数据对进行相应的指导和处理的系统,助力企业实现精准化、精细化、协同化管理的工业软件平台

MES产品为企业带来的效益主要来自于企业管理水平的提高,通过优化排程、监控生产过程和减少停机时间,生产效率提升20%以上。通过优化库存管理和资源利用率,降低生产成本10%以上。通过优化生产流程和资源利用,可以将企业的现金流和库存周转速度提升15%以上,从而增加净利润水平。通过质量管控和精准生产能力信息的掌握,降低不合格品产生,保障交货日期,提升企业信誉及形象。

国内某压力容器生产企业与开盖拉环材、盖材及片材的生产企业,均具备产品开发、生产、销售及售后服务的综合能力。针对设备链接、数据采集、生产管理、质量检测等各个环节,将传统制造业与工业互联网技术相结合,打造数字工厂整体解决方案创新应用

![]() 管理执行不到位,数据不透明

管理执行不到位,数据不透明

![]() 生产流程无追溯,生产过程问题难定位

生产流程无追溯,生产过程问题难定位

![]() 生产进度不透明,跨部门沟通成本高

生产进度不透明,跨部门沟通成本高

![]() 生产报工错误率高,工资错误频发

生产报工错误率高,工资错误频发

![]() 通过设备采集,实现生产状态实时监视。进而实现设备规范化管

通过设备采集,实现生产状态实时监视。进而实现设备规范化管

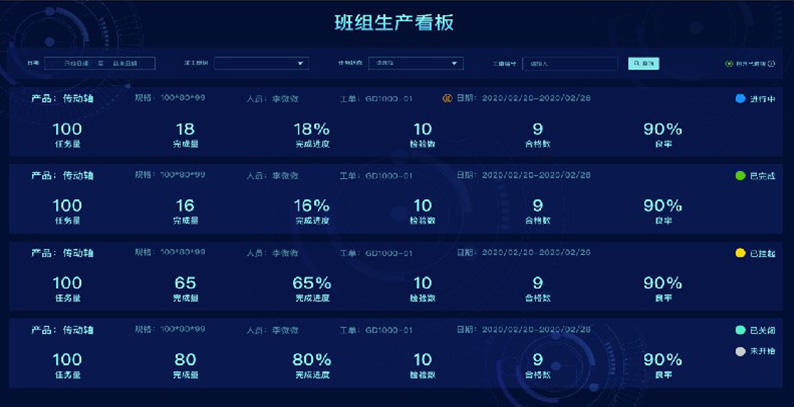

![]() 通过生产管理系统的建设,实现生产过程精细化管控,实现企业生产全局一屏可视

通过生产管理系统的建设,实现生产过程精细化管控,实现企业生产全局一屏可视

![]() 通过PDA手持终端采集报工数据,条码全流程管理,避免了报工纠纷,保证员工定额工资的准确性,为财务核算和成本归集提供了有效支撑

通过PDA手持终端采集报工数据,条码全流程管理,避免了报工纠纷,保证员工定额工资的准确性,为财务核算和成本归集提供了有效支撑

![]() 实现设备管理规划化

实现设备管理规划化

![]() 平均降低维保成本12万/年

平均降低维保成本12万/年

![]() 系统预测提醒,避免设备保养不规范

系统预测提醒,避免设备保养不规范

![]() 设备日常点巡检时间由1小时减少至30分钟

设备日常点巡检时间由1小时减少至30分钟

![]() 生产过程透明化,生产质量全程追溯

生产过程透明化,生产质量全程追溯

![]() 提高生产合格率 5%

提高生产合格率 5%

![]() 加工制作过程中的工序跟踪和工序实时记录,实现有效监督

加工制作过程中的工序跟踪和工序实时记录,实现有效监督

![]() 产品质量追溯到人,追溯率从70%提升到100%

产品质量追溯到人,追溯率从70%提升到100%