解决方案

针对不同场景痛点,提供成熟完善的数字化应用产品

3C电子AI视觉质检解决方案

3C电子AI视觉质检解决方案机器视觉系统适用于3C电子行业链条的各个环节,为解决3C产品生产中的视觉难题,针对行业特点,我们推出针对3C电子行业的算法,区别于传统视觉算法,优化后的算法识别速度快、准确率高、通用性强,可以解决各种3C产品生产过程中的视觉难题。

生产供需矛盾:公司发展市场需求大,激增的生产线需求与滞后的质检线输出矛盾;

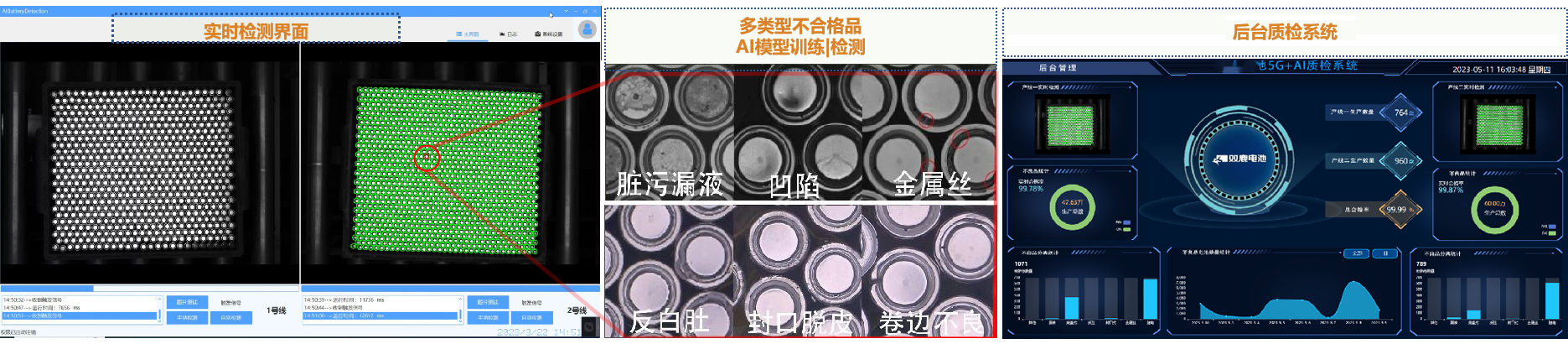

行业质量标准:电池行业市场对电池质量的要求标准越来越高,资讯透明的自媒体时代质量把控需格外严格;

人眼检测低效:人眼检测效率低品控不稳定,大批量高频次的受测样本、繁杂多样的瑕疵类型都是挑战。

产线盲测哑猜:缺陷产品种类和数量难以统计,很难形成数据沉淀,无法优化产线生产。

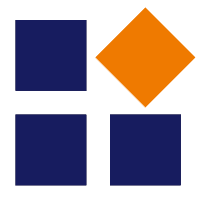

算法模型搭建:AI构建检测模型,量身打造双鹿“AI+工业视觉”深度学习检测算法模型及开发平台。

模型训练检测:小目标检测,受检产品量多,缺陷类型多,表面裂纹面积占比小,精度要求高,对样本数据实时汇总分类,形成质检报告;

降本增效提质:只需少量人工复检缺陷品,提升检测效率以及检测精度,大幅降低缺陷品流出,缺陷数据样本分析报告辅助产线决策。

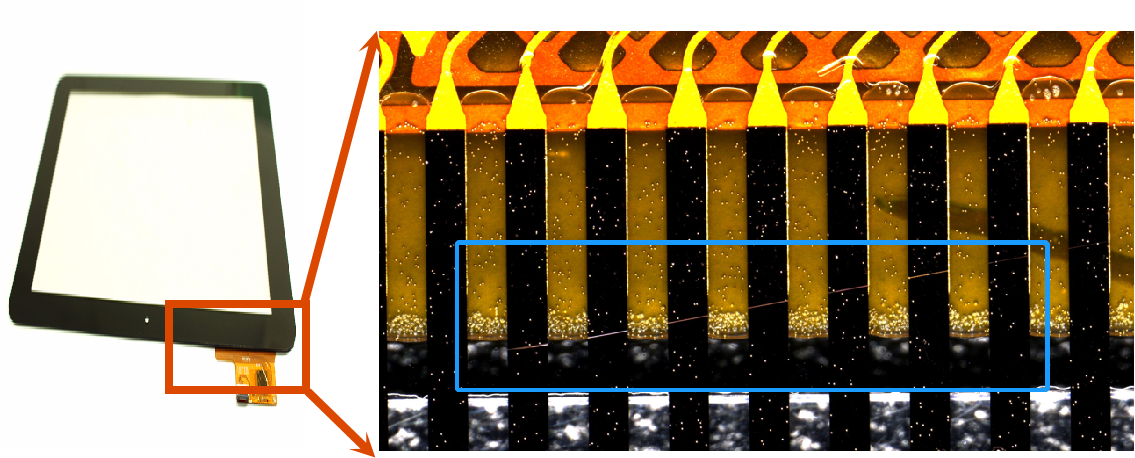

人力依赖:企业质检单产需要4名质检人员,需求大,人力成本高

检出率低:人工检测视觉有限,易疲劳,漏检率高,质检时间长,影响产线出货量

环节流转性差:质检环节单独进行,在整个生产环节中自动化流转效率低。

深度学习:基于深度学习视觉检测算法,产品自动抓取到检测台,实现自动化、智能化的产品检测。

人工智能化算法:通过对EI算法模型的训练,投入智能分检管理系统,提升缺陷检测的准确性。

智能化全流程生产:将质检环节融合到到自动化生产线,实现质检、剔除整个环节流转的自动化,提高生产智能化水平应用。

对9种缺陷进行智能化检测,质检时间从30s缩短到10s

实现自动化抓取和检测,在节约人力的同时并提升了检测的准确率